27.03.2018

Характеристика лекарственной формы

Наиболее распространены три технологические схемы получения таблеток: с применением влажного или сухого гранулирования и прямое прессование.

Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действие.

Смешивание.

Составляющие таблеточную смесь лекарственного и вспомогательного вещества необходимо тщательно смешивать для равномерного распределения их в общей массе. Получение однородной по составу таблеточной смеси является очень важной и довольно сложной технологической операцией. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др. На этой стадии используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразной.

Гранулирование.

Это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей - растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.

Влажное гранулирование состоит из следующих операций:

1) измельчения веществ в тонкий порошок; 2) овлажнение порошка раствором связывающих веществ; 3) протирание полученной массы через сито; 4) высушивание и обработки гранулята.

- 1) измельчение . Эту операцию обычно проводят в шаровых мельницах. Порошок просеивают через сито № 38.

- 2) Овлажнение . В качестве связывающих веществ рекомендуют применять воду, спирт, сахарный сироп, раствор желатина и 5% крахмальный клейстер. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 - 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 - 20 см (недостаточное увлажнение). Овлажнение проводят в смесителе с S (сигма) - образными лопастями, которые вращаются с различной скоростью: передняя - со скоростью 17 - 24об/мин, а задняя - 8 - 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

- 3) Протирание (собственно гранулирование). Гранулирование производят путем протирания полученной массы через сито 3 - 5мм (№ 20, 40 и 50) Применяют пробивные сита из нержавеющей стали, латуни или бронзы. Не допускается употребление тканных проволочных сит во избежание попадания в таблеточную массу обрывков проволоки. Протирание производят с помощью специальных протирочных машин - грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

- 4) Высушивание и обработка гранул. Полученные ранулы рассыпают тонким слоем на поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще при температуре30 - 40ºC в сушильных шкафах или сушильных помещениях. Остаточная влажность в гранулах не должна превышать 2%.

Это мы рассмотрели операции метода влажного гранулирования путем протирания или продавливания. Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесители. Иногда в одном аппарате совмещаются операции смешивания и гранулирования (высокоскоростные смесители - грануляторы). Смешивание обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3 - 5". Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10". После завершения процесса гранулирования открывают разгрузочный клапан, и при медленном вращении скребка готовый продукт высыпается. Другая конструкция аппарата для совмещения операций смешивания и гранулирования - центробежный смеситель - гранулятор.

По сравнению с сушкой в сушильных шкафах, которые являются малопроизводительными и в которых длительность сушки достигает 20 - 24 часа, более перспективной считается сушка гранул в кипящем (псевдоожиженом) слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса.

Но вершиной технического совершенства и самым перспективным служит аппарат, в котором совмещены операции смешивания, гранулирования, сушки и опудривания. Это хорошо известные аппараты СГ-30 и Сг-60, разработанные Ленинградским НПО «Прогресс».

Если операции влажного гранулирования выполняются в раздельных аппаратах, то после сушки гранул следует операция сухого гранулирования. После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. После этого от гранулята отсеивают образовавшуюся пыль.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет в дальнейшем их высыпание из загрузочной воронки в процессе таблетирования, а кроме этого, гранулы могут прилипать к матрице и пуансонам таблетпресса, что вызывает, помимо нарушения веса, изъяны в таблетках, прибегают к операции «опудривания» гранулята. Эта операция осуществляется свободным нанесением тонко измельченных веществ на поверхность гранул. Путем опудривания в таблетмассу вводят скользящие и разрыхляющие вещества.

Сухое гранулирование.

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, прибегают к сухому гранулированию. Для этого из порошка прессуют брикеты, которые затем размалывают, получая крупку. После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют - вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

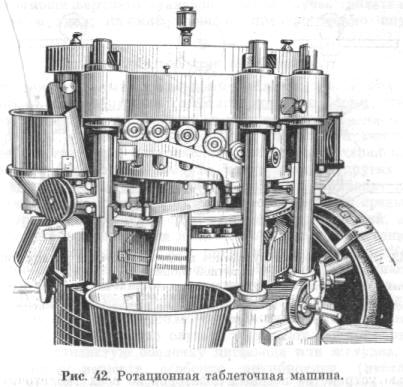

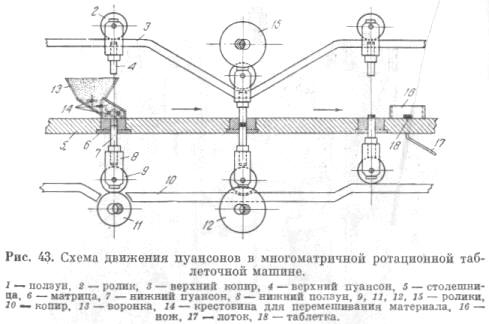

Прессование. (собственно таблетирование). Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах - роторных таблеточных машинах (РТМ). Прессование на таблеточных машинах осуществляется пресс - инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на РТМ складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов.

Прямое прессование. Это процесс прессования не гранулированных порошков. Прямое прессование позволяет исключить 3 - 4 технологические операции и, таким образом имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, пресуемостью, влажностью и др.) Такими характеристиками обладает лишь небольшое число не гранулированных порошков - натрия хлорид, калия йодид, натрия и аммония бромид, гексометилентетрамин, бромкамфара и др. вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация - добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем особых условий кристаллизации. Этим методом получают ацетилсалициловую кислоту и аскорбиновую кислоту.

Широкое использование прямого прессования может быть обеспечено повышением сыпучести не гранулированных порошков, качественным смешиванием сухих лекарственных и вспомогательных веществ, уменьшением склонности веществ к расслоению.

Обеспыливание. Для удаления с поверхности таблеток, выходящих из пресса, пылевых фракций применяются обеспыливатели. Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли, которая отсасывается пылесосом.

Прессованные таблетки

Прессованные таблетки (в дальнейшем они будут именоваться одним словом «таблетки») - это твердая дозированная лекарственная форма, получаемая прессованием.

Диаметр таблеток колеблется от 3 до 25 мм. Таблетки диаметром более 25 мм называются брикетами и изготовляются на специальных брикетировочных машинах. Наиболее часто встречаются таблетки диаметром от 7 до 14 мм.

На таблетки диаметром более 9 мм наносят риску (насечку), которая облегчает разделение таблетки на две части. Таблетки, имеющие две насечки, нанесенные перпендикулярно одна к другой, могут быть легко разделены на четыре достаточно равные части. Это делается в основном для удобства приема таблеток детьми, так как позволяет уменьшить дозировку действующего вещества.

Высота таблеток должна составлять 30-40% их диаметра.

Масса таблеток варьирует в довольно широких пределах - от 0,05 до 0,6 г и определяется главным образом дозировкой лекарственного вещества.

Вспомогательные вещества

Если лекарственные вещества, содержащиеся в таблетке, обеспечивают ее терапевтический эффект, то вспомогательные вещества выполняют двойную функцию: с одной стороны, помогают образованию легко дозируемой и прессуемой массы, с другой - обеспечивают освобождение лекарственного вещества из состава таблетки с необходимой скоростью, в общем случае определяемой временем распадаемости таблетки.

Общее количество вспомогательных веществ не должно превышать 20% массы лекарственных веществ. Исключение составляют разбавители, количество которых в таблетках не нормируется. Отклонения от нормы указаны в соответствующих частных статьях.

Количество талька должно быть не менее 3%, стеариновой кислоты, стеарата кальция или магния не более 1%, твина-80 не более 1% таблетки, за исключением отдельных случаев, указанных в частных статьях.

Все вспомогательные вещества, используемые в производстве таблеток, в зависимости от их назначения подразделяют на следующие группы: разбавители, разрыхляющие вещества, скользящие и смазывающие вещества, склеивающие вещества и вспомогательные вещества для нанесения покрытий (последняя группа, не всегда применяемая в таблеточном производстве вследствие специфики назначения и функции, выделена в особый раздел и кратко рассматривается ниже).

Разбавители - вещества, вводимые в прописи таблетируемых масс с целью достижения необходимой массы таблетированных препаратов при незначительном содержании действующего ингредиента. В качестве разбавителей применяют крахмал, свекловичный сахар, молочный сахар, глюкозу, кальция гидрофосфат, магния гидрокарбонат, магния окись, кальция сульфат, маннит, натрия хлорид, каолин, магния карбонат основной, сорбит, мочевину и др.

Разрыхляющие вещества - это соединения, обеспечивающие механическое разрушение (распадение) таблетки в желудке или кишечнике при контакте с пищеварительными соками. От времени и характера распадаемости таблеток зависит действие лекарственных веществ. Так, быстрое по времени распадение таблетки обеспечивает быстрое высвобождение лекарственного вещества и большую скорость его диффузии к поверхности всасывания. Нераспадающиеся таблетки могут проходить желудочно-кишечный тракт, не оказывая лечебного действия. Плохая распадаемость может быть причиной задержки или снижения терапевтического эффекта препарата или его кумуляции в организме. В связи с этим тест на распадаемость среди других методов оценки качества таблетированных препаратов получил в фармакопее и технических условиях особую значимость. По механизму разрушающего воздействия все разрыхляющие вещества можно разделить на три группы.

I. Разрушающие таблетку за счет набухания (ультраамилопектин, агар-агар, желатин, формолжелатин, альгиновая кислота, альгинат натрия, метилцеллюлоза, натрий-карбоксиметилцеллюлоза и др.).

II. Разрушающие таблетку за счет газообразования - так называемые шипучие смеси (например, смеси гидрокарбоната натрия с лимонной или виннокаменной кислотой).

III. Улучшающие смачиваемость и водопроницаемость таблетки (поверхностно-активные вещества - например, твины, спены, натрий лаурилсульфат, а также крахмал).

Скользящие и смазывающие вещества. Их вводят в состав таблетируемой массы для улучшения свойств текучести и скольжения. Различают три группы подобных веществ.

I. Вещества, улучшающие подвижность, сыпучесть гранулята: крахмал тонкоизмельченный, тальк, полиэтиленгликоли, обезжиренный молочный порошок, борная кислота, аэросил, силикат алюминия, смесь натрия бензоата и натрия ацетата.

II. Антиадгезионные (противоприлипающие, собственно смазывающие): стеариновая кислота, парафин, церезин, силиконовые смазки и др.

III. Вещества смешанного действия (улучшающие сыпучесть и уменьшающие прилипаемость): главным образом стеараты кальция, магния, алюминия.

Связывающие (склеивающие) вещества добавляют в таблетируемую массу для увеличения прочности гранул и таблеток. Все они должны удовлетворять определенным требованиям; обладать связывающей способностью, не ухудшать распадаемости таблеток, быть совместимыми с лекарственными веществами и индифферентными для организма, не быть дорогостоящими и сложными в применении.

Глюкоза (Glucosum) (ГФХ, статья № 311) - бесцветный кристаллический порошок, без запаха, сладкого вкуса, хорошо растворимый в воде. Порошок глюкозы характеризуется гигроскопичностью, склонностью ко всякого рода химическим превращениям (в частности, к брожению) и химической реакционной способности. Хранят в хорошо укупоренной таре.

Этилцеллюлоза - этиловый спирт целлюлозы. Представляет собой белый зернистый без запаха и вкуса порошок, нерастворимый в воде. Применяются 4-8% растворы этилцеллюлозы в безводном этиловом или изопропиловом спирте в качестве склеивающего средства при получений таблеток из влагочувствительных лекарственных веществ (например, из аскорбиновой или ацетилсалициловой кислоты).

Альгиновая кислота - аморфный порошок, без запаха, кисловатого вкуса. В воде сильно набухает. Обычно смесь лекарственных и других вспомогательных веществ прибавляют к набухшему в воде порошку альгиновой кислоты и после смешения гранулируют.

Альгинатнатрия - белый или буровато-желтый порошок без запаха и вкуса, медленно растворимый в воде с образованием клейких, растворов. В качестве склеивающего средства используют обычно 1% раствор альгината натрия.

Поливиниловый спирт представляет собой белое аморфное вещество, хорошо растворимое в воде, глицерине и нерастворимое в органических растворителях. Обычно в качестве склеивающего средства используют 5% раствор поливинилового спирта.

Белая глина (каолин) - белый порошок, жирный на ощупь, с серовато-желтоватым оттенком, не растворяющийся в воде и органических растворителях. С водой способен давать пластичные массы.

Магния карбонат основной представляет собой белый легкий порошок, нерастворимый в воде. Используется как разбавитель в таблеточном производстве и в качестве основы для присыпок.

Тальк является чистым силикатом (солью кремниевой кислоты) магния. Это тончайший порошок белого или сероватого цвета, скользкий и жирный на ощупь. Не растворяется ни в воде, ни в органических растворителях. Широко используется в фармацевтической практике для таблетирования, дражирования, при обсыпке пилюль, как основа для присыпок и др.

В настоящее время применение талька повсеместно сокращается из-за его неиндифферентности.

Вспомогательные вещества, используемые современным таблеточным производством, вводят в состав таблетки в строгом соответствии с прописями, указанными в производственных регламентах фармацевтических предприятий (в основе прописи регламента лежит фармакопейная пропись или пропись, приведенная в технических условиях и утвержденная фармакопейным комитетом.

Подготовка материала к таблетированию заключается в подсушивании, измельчении или просеивании лекарственных или вспомогательных веществ в тех случаях, когда их влажность, размер кристаллов, чистота не соответствуют требованиям, предъявляемым к таблетируемым продуктам.

В настоящее время эта стадия утрачивает свое значение в связи с тем, что качество лекарственных и вспомогательных веществ, выпускаемых промышленностью, неуклонно повышается.

Смешение. Все вещества, предназначенные для таблетирования, перемешивают в смесителях для сухого смешения (качающиеся, циркуляционные, барабанные или пневматические), а затем загружают в какую-либо другую емкость, где увлажняют раствором склеивающего вещества, что необходимо для последующей грануляции.

По другому способу смешение и увлажнение производят в обычно используемом с этой целью смесителе с сигмообразными лопастями (двух- или одновальном) или в шнековом смесителе, причем сначала перемешивают сухие порошки {5-10 мин), а затем увлажненную смесь (15-20 мин).

Грануляция

Грануляция - это процесс превращения порошкообразного материала в зерна определенной величины (отсюда иногда встречающийся в технологии термин «зернение»). Грануляция необходима для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Существующие в настоящее время способы грануляции подразделяются на следующие основные типы: 1) грануляция продавливанием, 2) грануляция размолом; 3) структурная грануляция.

Грануляция продавливанием.

Осуществляется путем продавливания перемешанной и увлажненной массы через перфорированные пластинки или прочные металлические сетки. Размер получаемого гранулята зависит от диаметра отверстий в пластинках или от величины отверстий сетки.

Механизмы, с помощью которых осуществляется такой способ грануляции, называются грануляторами, или протирочными машинами (рис. 39). Метод приготовления гранулята путём продавливания увлажненной массы в таких грануляторах в фармацевтической практике получил название влажной грануляции .

Увлажнение таблетируемой массы для грануляции осуществляется на стадии смешения таким образом, чтобы эта масса легко, не прилипая к пальцам, слипалась в комок. Это старый, но простой и распространенный способ проверки готовности материала к продавливанию.

Грануляцией продавливанием обычно получают гранулы диаметром 0,5-3 мм. Полученный гранулят высушивают до соответствующего значения остаточной влажности в сушильных установках.

Грануляция размолом.

В тех случаях, когда увлажненный материал может реагировать с металлическими деталями гранулятора при протирке, грануляция продавливанием становится невозможной. В этом случае порошки, которые необходимо превратить в гранулят, тщательно перемешивают и увлажняют в неметаллических или эмалированных емкостях, а затем высушивают до состояния сухой комковатой массы. Далее массу превращают в крупный порошок (гранулят) при помощи вальцов или мельницы «Эксцельсиор», после чего отсеивают от пыли и таблетируют. Такой способ грануляции является одной из довольно широко встречающихся разновидностей влажной грануляции.

Существует и другая возможность грануляции размолом, которая реализуется в тех случаях, когда вообще какое бы то ни было увлажнение (или последующее высушивание) порошкообразной смеси может привести к немедленному разложению или потере активности. При такой опасности исходные порошкообразные материалы тщательно перемешивают и под большим давлением прессуют на брикетировочных машинах, легко образующих прочные брикеты даже из мелкого и малосыпучего порошка. Брикеты затем размалывают на вальцах или мельницах «Эксцельсиор» и полученный крупный порошок, просеянный через сито с отверстиями 1-2 мм и освобожденный от пыли, подвергают прессованию.

Этот метод получения гранулята в фармацевтической технологии называют сухой грануляцией , или брикетированием .

Структурная грануляция.

Для этого типа грануляции характерно такое воздействие на увлажненный материал, которое приводит к образованию округлых, а при соблюдении определенных условий и достаточно однородных по размеру гранул. В настоящее время существуют три способа грануляции данного типа, используемых в фармацевтическом производстве: грануляция в дражировальном котле, грануляция распылением и грануляция в псевдоожиженном слое.

Получение гранулята в дражировальном котле осуществляется следующим образом. Лекарственные вещества, разбавитель и разрыхляющие вещества загружают в дражировальный котел из нержавеющей стали и перемешивают при скорости вращения котла 30 об/мин. После перемешивания через установленный у отверстия котла пульверизатор разбрызгивают воду, которая попадает на поверхность порошкообразной массы, образуя при соприкосновении с ней маленькие гранулы. Затем скорость вращения котла плавно уменьшают до 3 об/мин, после чего в него подают струю теплого воздуха для сушки гранул. Технологическую операцию завершают добавлением к высушенному грануляту скользящего вещества в виде тонкого порошка.

Другим способом структурного гранулирования является грануляция распылительным высушиванием. При производстве гранулята этим способом основной технологической операцией является пульверизация в распылительной сушилке суспензии, состоящей из вспомогательных веществ и увлажнителя и не содержащей лекарственных веществ.

Наиболее технически совершенным и перспективным является предложенный метод получения гранулята в псевдоожиженном слое.

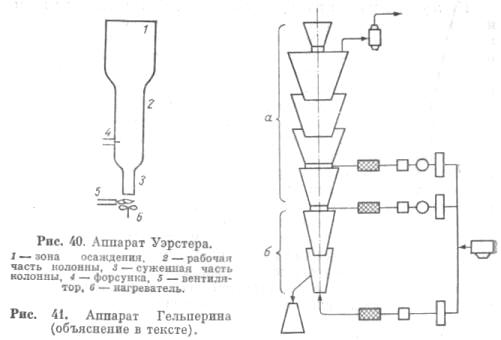

Впервые идея использования пвсевдоожижения в таблеточном производстве была высказана Уэрстером (1959), когда он создал аппарат для нанесения покрытий и получения гранулята. Аппарат, предложенный Уэрстером (рис. 40), представляет собой вертикальную колонну, имеющую суженную (рабочую) часть внизу и расширенную сверху. Воздух подается в колонну снизу при помощи вентилятора. Между вентилятором и нижним отверстием колонны установлен нагревающий прибор, который повышает температуру струи воздуха, что необходимо для сушки гранул.

Гранулят в аппарате образуется при нанесении гранулирующего раствора или суспензии на поверхность первоначально введенных в колонну ядер, в данном случае частиц сахара. В качестве такого ядра используются и другие индифферентные материалы, а также лекарственные вещества. Если ядром является лекарственное вещество, то на его поверхность наносят гранулирующий материал. Если же ядро состоит из индифферентного вещества, лекарственное вещество вводят в состав гранулирующего материала и вместе с ним наносят на поверхность ядра. Методики почти не отличаются друг от друга и позволяют добиться точной концентрации лекарственного вещества в грануляте.

Другая возможность получения гранулята с использованием техники псевдоожижения - непосредственная грануляция порошков.

В 1693 г. Н. И. Гельпериным и соавт. был предложен непрерывный противоточный метод получения в псевдоожиженном слое лекарственного гранулята с одновременной классификацией последнего по размерам (рис. 41).

Установка, разработанная для осуществления этого метода, представляет собой многоступенчатое устройство, состоящее из двух зон: верхней (а), где происходит собственно гранулирование, и нижней (б), где производятся подсушивание и обкатка гранул. В аппарат снизу, а также тангенциально в отдельные секции подается воздух определенной влажности, а сверху - подлежащая гранулированию смесь лекарственного препарата и вспомогательных веществ. Гранулят отводится из нижней секции, а в случае необходимости более мелкие гранулы могут быть отведены из промежуточных секций аппарата.

Таким образом, в установке происходит гранулирование с одновременной классификацией частиц по размерам, что обеспечивает получение продукта с высоким содержанием достаточно прочных гранул заданного размера.

Структурная грануляция в отличие от влажной и сухой позволяет получать более однородные и округлые гранулы, что значительно улучшает качество изготавливаемых таблеток и повышает точность дозировки лекарственного вещества.

Прессование

Прессование можно определить как процесс образования таблеток из гранулированной или порошкообразной массы под воздействием давления. Осуществляется прессование с помощью таблеточных машин, которые в зависимости от типа и конструкции развивают давление в диапазоне 1000-10 000 кг/см2 (рис. 42).

Процесс получения таблеток на таблеточных машинах складывается из:

1) дозирования материала;

2) прессования (образования таблетки);

3) выталкивания таблетки из матрицы и сбрасывания в приемник.

В таблеточных машинах, используемых фармацевтическим производством, все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов (рис. 43).

Операция дозирования служит для заполнения матрицы таблеточной машины строго определенным количеством прессуемого материала для получения таблеток с заданным количеством лекарственного вещества, имеющим постоянную массу. Дозирование может быть по массе и объему. Дозирование по массе является более точным, однако в связи со сложностью устройства весовых дозаторов во всех таблеточных машинах применяется дозирование по объему.

Операция прессования следует за операцией дозирования и заключается в сжатии находящегося в замкнутой форме (матрице) материала при помощи двух пуансонов - верхнего и нижнего. Такое сжатие в зависимости от типа таблеточной машины может осуществляться верхним пуансоном (одностороннее прессование) или обоими (двустороннее прессование). Одностороннее прессование осуществляется на эксцентриковых, двустороннее - на ротационных таблеточных машинах.

При одностороннем прессовании в момент сжатия нижний пуансон находится в неподвижном состоянии в крайнем нижнем положении; материал прессуется при опускании верхнего пуансона.

При двустороннем прессовании верхний и нижний пуансоны движутся с одинаковой скоростью навстречу друг другу и создают равномерное, прогрессивно нарастающее давление на верхнюю и нижнюю поверхности таблетки.

По окончании прессования таблетка должна быть вытолкнута из матрицы. На вертикальных таблеточных машинах это осуществляется обычно при помощи нижнего пуансона, который поднимается и выталкивает таблетку на поверхность матричного стола. Верхний пуансон должен подниматься с опережением по отношению к подъему нижнего пуансона. В некоторых конструкциях таблеточных машин выталкивание производятся при помощи верхнего пуансона. В этом случае таблетка выталкивается вниз; нижний пуансон предварительно опускается.

Покрытие таблеток оболочками

Как показал опыт применения таблеток, последние подвергаются разнообразным неблагоприятным воздействиям, начиная с момента их получения и кончая распадением или растворением в желудочно-кишечном тракте. Это механическое воздействие при упаковке, транспортировке, хранении и пользовании, воздействие воздуха, влаги, света и других факторов. Механическое воздействие на таблетки приводит к нарушению их целостности, воздействие окружающей среды является причиной возникновения химических изменений, в результате которых снижается количество действующих веществ, а сами таблетки темнеют или покрываются пятнами. Кроме того, при приеме таблетки часто неблагоприятно влияют на отдельные органы или субъективные ощущения больного. Так, некоторые лекарственные вещества, содержащиеся в таблетках (сарколизин, пентоксил, допан, брунеомицин, ацетилсалициловая кислота и др.), в ряде случаев вызывают тошноту, рвоту, раздражают слизистую оболочку пищевода или желудка. Ряд лекарственных веществ, особенно антибиотики (нистатин, леворин, трехомицин), ферменты (пепсин, панкреатин) и некоторые гормоны, могут разрушаться и инактивироваться при взаимодействии с желудочным соком. Все это привело к мысли о необходимости нанесения на поверхность таблеток покрытий, которые смогли бы защитить их от влияния внешних факторов и устранить раздражающее воздействие лекарственных веществ на пищеварительный тракт.

Термин «покрытие» имеет двоякий смысл: им обозначают как саму оболочку, так и процесс ее нанесения на таблетку. Покрытие таблеток оболочками преследует следующие цели:

1) защиту таблетки от механических воздействий (удары, истирание и т. д.);

2) защиту от воздействий окружающей среды (свет, влага, кислород и углекислота воздуха);

3) маскировку неприятного вкуса или запаха содержащегося в таблетке лекарственного вещества;

4) защиту от пачкающих свойств таблеток (например, таблетки активированного угля);

5) защиту содержащегося в таблетке лекарственного вещества от кислой реакции желудочного сока;

6) защиту слизистой оболочки пищевода и желудка от раздражающего действия лекарственного вещества;

7) локализацию действия лекарственного вещества в определенном отделе желудочно-кишечного тракта;

8) предотвращение нарушений процессов пищеварения в желудке, возможных при нейтрализации желудочного сока лекарственными веществами основного характера;

9) пролонгирование терапевтического действия вещества.

Иногда в состав оболочки вводят красящие вещества. Это делают для придания таблеткам с оболочкой лучшего внешнего вида или для обозначения терапевтической группы содержащегося в них лекарственного вещества.

Таблеточные покрытия в зависимости от их состава и способа нанесения разделяют на дражированные, пленочные и прессованные.

Дражированное покрытие (от франц. dragee - нанесение сахарной оболочки) - наиболее старый тип таблеточных оболочек, применяемый с начала XX века. Основным назначением этих оболочек являются защита таблеток от внешних воздействий, маскировка неприятного вкуса и запаха лекарственного вещества, улучшение внешнего вида таблеток. Иногда в состав оболочек входят вещества, защищающие таблетку от воздействия желудочного сока. В настоящее время в связи с быстрым развитием технологии пленочных и прессованных покрытий удельный вес дражированных в общем количестве таблеток, покрытых оболочками, постепенно уменьшается.

Процесс нанесения дражированного покрытия состоит из четырех основных стадий: грунтовки (обволакивания), наслаивания (обкатки), шлифовки (сглаживания) и глянцовки. Осуществляются эти стадии последовательно.

Для нанесения оболочки применяется дражированный котел (обдуктор).

Дражированное покрытие надежно защищает таблетки от механических повреждений, увеличивает их устойчивость к атмосферным воздействиям, придает обтекаемую, удобную для приема форму. Однако для достижения достаточной прочности и красивого внешнего вида сахарную оболочку требуется наносить многократно, что значительно удлиняет процесс (от 8 до 60 ч в зависимости от размера таблеток) и приводит к увеличению массы таблеток почти вдвое (в соответствии с ГФХ (статья № 654) масса таблетки, покрытой оболочкой, не должна превышать удвоенную массу таблетки без оболочки). Длительный контакт таблетки с сахарным сиропом неблагоприятно влияет на многие вещества, входящие в ее состав (витамины, антибиотики и другие влагонеустойчивые вещества). В таких случаях практически невозможно покрыть таблетки без их предварительной защиты водонерастворимой оболочкой.

Пленочные покрытия. Пленочным покрытием называется тонкая (0,05-0,02 мм) оболочка, образующаяся на таблетке после высыхания нанесенного на ее поверхность раствора пленкообразующего вещества.

В зависимости от растворимости пленочные покрытия разделяют на следующие группы: а) водорастворимые, б) растворимые в желудочном соке, в) кишечнорастворимые, г) нерастворимые.

Водорастворимые покрытия. Оболочки, растворимые в воде, наносят на таблетки с целью их защиты от механических повреждений, от воздействия кислорода и углекислоты воздуха, для маскировки неприятного вкуса или запаха лекарственного вещества, а также иногда для придания блеска таблеткам с дражированным покрытием. Эти оболочки не увеличивают времени распадаемости таблеток и не предохраняют их от влаги воздуха, особенно при повышенной относительной влажности.

В связи с широким использованием оболочек, относящихся к двум последующим группам («б» и «в»), водорастворимые оболочки применяются сравнительно редко.

Покрытия, растворимые в желудочном соке. Растворяющиеся под воздействием кислот и ферментов желудочного сока покрытия наносят на таблетки с целью их защиты от атмосферных воздействий, в основном от влаги. Такие пленки (толщиной 0,06-0,1 мм) достаточно надежно противостоят воздействию влаги, обеспечивая в то же время их распадаемость в желудке в течение 10-20 мин. К пленкообразователям этой группы относятся вещества, содержащие главным образом аминогруппы. Это диметиламинометиловый эфир полиметакриловой кислоты, N-ксилозид додециламина, пара-аминобензоаты глюкозы, фруктозы, маннита и ацетилцеллюлозы, диэтил- и бензиламинометилцеллюлоза, оксипропилметилцеллюлоза, алкилпроизводные аминоацетилцеллюлозы, сополимеры винилацетата и производных винилпиридина и полиалкилвинилпиридина и их сополимеры с хлористым винилом, винилацетатом, стиролом, бутадиеном, изопреном, эфирами акриловой кислоты. Таблетки покрывают растворами указанных веществ в органических растворителях - этиловом или изопропиловом спирте, или ацетоне.

Кишечнорастворимые покрытия. Кишечнорастворимые покрытия защищают лекарственное вещество, содержащееся в таблетке, от кислой реакции желудочного сока, предохраняют слизистую оболочку желудка от раздражающего действия некоторых лекарств, локализуют лекарственное вещество в кишечнике, пролонгируя в определенной степени его действие.

Кишечнорастворимые покрытия обладают также более выраженным, чем у перечисленных выше групп покрытий, влагозащитным свойством.

Процесс растворения энтеросалюбильных оболочек в организме обусловлен воздействием на них комплекса солей, ферментов и различных салюбилизирующих веществ, содержащихся в кишечном соке. Оболочки, растворимые в кишечнике, являются наиболее распространенным видом пленочных покрытий.

Для кишечнорастворимых покрытий применяют природные вещества: шеллак, карнаубский воск, казеин, кератин, парафин, церезин, спермацет, цетиловый спирт, а также синтетические продукты: стеариновую кислоту в сочетании с жирами и желчными кислотами, бутилстеарат, фталаты декстрина, лактозы, маннита, сорбита, поливинилового спирта, зеина, моносукцинаты ацетилцеллюлозы, метилфталилцеллюлозу. Чаще всего используют ацетилцеллюлозу как наиболее устойчивое к воздействию желудочного сока вещество.

Перечисленные пленкообразователи наносят на таблетки в виде растворов в этиловом спирте, этилацетате, изопропиловом спирте, ацетоне, толуоле или в смесях указанных растворителей.

Нерастворимые покрытия. Основное назначение покрытий данного типа - защита таблетки от механических повреждений и воздействия атмосферной влаги, устранение неприятного запаха и вкуса лекарственного вещества, пролонгирование его действия.

Нерастворимые пленки получают с помощью некоторых эфиров целлюлозы, в частности этилцеллюлозы и ацетилцеллюлозы, которые наносят на таблетки в виде раствора в этиловом спирте, ацетоне, этилацетате, хлороформе, толуоле, метиленхлориде, изопропиловом спирте. Для увеличения прочности и эластичности оболочек в их состав добавляют уретан, мочевину, лимонную кислоту, воски, гидрогенезированное касторовое масло. Нерастворимая пленка из этилцеллюлозы более прочна и эластична, чем их ацетилцеллюлозы, лучше удерживает красители. Механизм освобождения лекарственного вещества из таблетки с нерастворимым покрытием заключается в диффузии через поры оболочки.

Способы нанесения пленочных покрытий. Существуют три способа нанесения пленочных покрытий на таблетки: 1) погружение в раствор пленкообразующего вещества; 2) наслаивание в дражировальном котле; 3) опрыскивание в псевдоожиженном слое.

Первый способ основан на погружении таблеток поочередно то одной, то другой стороной в раствор.

Таблетки с помощью вакуума фиксируют на металлическом перфорированном листе специальной машины, производительность которой составляет 5000-8000 покрытых таблеток в час. Этот способ достаточно сложен и пригоден лишь для нанесения на таблетки вязких, но не слишком клейких растворов. В связи с недостаточно высокой производительностью применяется редко.

Наиболее широко используется способ нанесения пленочных оболочек в дражировальном котле. Он недорог, применим для растворов практически любой вязкости, высокопроизводителен.

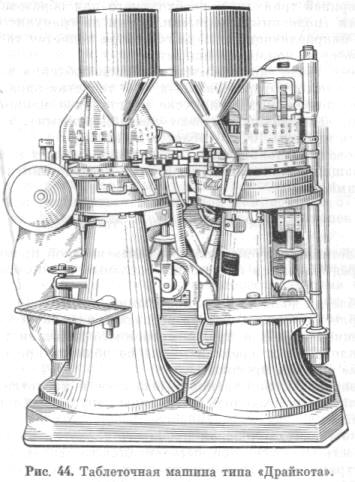

Прессованные покрытия (иногда их называют сухими покрытиями). Впервые нанесение оболочек прессованием было осуществлено в 1954 г. с помощью таблеточной машины типа «Драйкота», хотя патент на таблеточную машину подобного типа был заявлен англичанином Нойесом еще в 1895 г. и получен в 1897 г. под № 8599. Таблеточная машина типа «Драйкота» представляет собой агрегат, состоящий из двух 16-пуансонных роторов (рис. 44). На первом роторе обычным способом прессуются таблетки-ядра двояковыпуклой формы, которые с помощью специального транспортирующего устройства передаются на второй ротор, где наносится покрытие. Схема нанесения покрытия прессованием выглядит следующим образом. Сначала происходит заполнение гнезда матрицы порцией гранулята, необходимого для образования нижней части (половины) покрытия. Затем на гранулят по специальным направляющим с первого ротора подается таблетка-ядро, на которую наносится покрытие.

Машина имеет автоматическое приспособление для отбраковки таблеток, отпрессованных без таблетки-ядра, а также таблеток, полученных при пуске и остановке машины (такие: таблетки, как правило, бывают нестандартными). Производительность машины 10 500 таблеток в час.

Прессованные покрытия по назначению бывают корригирующими, защищающими от атмосферных воздействий и кишечно-растворимыми.

Основные требования к таблеткам

К таблеткам, выпускаемым фармацевтической промышленностью, предъявляются следующие основные технические требования:

а) таблетки должны быть прочными;

б) таблетки должны быстро распадаться в жидкой среде (за исключением таблеток пролонгированного действия);

в) отклонения от средней массы не должны превышать допустимые по ГФХ пределы;

г) дозировка лекарственного вещества в таблетке должна быть точной и не выходить за границы допустимых по ГФХ отклонений.

Прочность.

Механическая прочность таблетки определяет ее сохранность (целость)

при выталкивании из таблеточной машины, внутрицеховых транспортировках, фасовке,

транспортных перевозках, хранении, а также при отпуске из аптеки и пользовании

больным. Таблетка должна полностью выдержать воздействия, оказываемые на этих

стадиях. Недопустимо даже малейшее нарушение ее целости.

В связи с этим определенное количество таблеток подвергается контролю на

прочность. Методы определения прочности таблеток весьма разнообразны и могут

быть разделены на следующие группы: 1) определение механической прочности на

сжатие при горизонтальном или вертикальном положении таблетки; 2) определение

механической прочности по истираемости таблеток.

Существуют и менее распространенные способы определения на удар, упругий отскок, по ударному изгибу и т. д.

Истираемость таблеток определяют с помощью приборов, получивших название «истирателей», или «фриабиляторов» (от англ. friable - крошащийся).

Истираемость таблеток в норме не должна превышать 3%.

Распадаемость веществ. Тест распадаемости, как и тест прочности, принят почти всеми фармакопеями мира. Обычно распадаемость таблеток определяют по скорости их механического разрушения или растворения в воде, растворе хлористоводородной кислоты или искусственном (а иногда и натуральном) желудочном или кишечном соке. Температура жидкости, в которой проводят определение распадаемости, колеблется от 35 до 40 °С. По ГФХ распадаемость таблеток определяют в воде при температуре 37±2°С, а ее время ограничивается 15 мин, за исключением таблеток, покрытых оболочками.

Таблетки с дражированным или прессованным покрытием должны распадаться в воде при температуре 37° С не более чем за 30 мин (по Международной фармакопее не более 1 ч).

Таблетки, покрытые пленочными оболочками (за исключением кишечнорастворимых), также должны распадаться не более чем за 30 мин. Таблетки с кишечнорастворимыми оболочками (дражированные, пленочные, прессованные) не должны распадаться в течение 2 ч в кислом растворе пепсина и после промывания водой должны распадаться в щелочном растворе панкреатина не более чем через 1 ч.

Способ определения распадаемости таблеток in vitro не может быть принят в качестве объективного критерия поведения таблетки in vivo.

Определение отклонений от средней массы. Это определение непосредственно характеризует точность объемного дозирования при работе таблеточной машины и косвенно - точность дозирования лекарственного компонента в таблетке. Методика определения заключается во взвешивании некоторого количества таблеток испытуемой партии (по ГФХ 10 таблеток) с точностью до 0,01 г, нахождении среднего арифметического (средней массы) и вычислении отклонений в массе каждой анализируемой таблетки от рассчитанного значения средней массы. Отклонения в массе выражаются в процентах и допускаются в строго определенных пределах, зависящих от массы таблетки. По ГФХ допускается колебание в массе отдельных таблеток (за исключением покрытых оболочкой): для таблетки массой менее 0,12 г - в пределах ±10%, для остальных - ±5% от их средней массы.

Отклонения в содержании лекарственных веществ в таблетках указаны в соответствующих статьях. При дозировке лекарственных веществ до 0,1 г они составляют ±10%, более 0,1 г - ±5%.

Мы приводим большие части теоретических знаний, чтобы наши клиенты ценили и понимали всю уникальность наших концентрированных советов и рекомендаций .

Теоретические материалы на сайте

Копирование только с согласия Романа Цибульского.

Стадии прессования порошкообразных материалов

Процесс прессования условно разделяется на

три этапа:

первый - уплотнение (или подпрессовка);

второй - образование компактного тела;

третий - объемное сжатие образованного

компактного тела.

На первом этапе - подпрессовке - воздействие внешней силы способствует сближению и уплотнению частиц материала путем заполнения пустот смещающимися относительно друг друга частицами. Уже при малых давлениях становится заметным уплотнение, т.к. преодолеваемые при этом усилия - незначительны.

В основном, прилагаемая энергия затрачивается на преодоление трения: внутреннего трения между частицами и внешнего трения между станками матрицы и частицами.

На втором этапе увеличивается давление

прессования, вследствие чего производится

интенсивное уплотнение материала за счет

различных типов деформации и заполнения

пустот, которые обеспечивают более

компактную упаковку материала. Типы

деформации могут быть следующими:

деформация, увеличивающая контактную

поверхность за счет упругости, что помогает

частицам взаимно вклиниваться;

деформация, заставляющая частицы изменить

свою форму за счет пластических свойств и

плотнее друг к другу прилегать;

деформация, характеризующаяся разрушением

прессуемого материала и определяемая

хрупкостью материала, происходит тогда,

когда возникающие в прессуемом материале

напряжения превышают предел текучести

материала по величине.

Такая деформация механически разрушает на более мелкие частицы материала, при этом происходит значительное увеличение поверхностной энергии, таким образом возникают условия для возникновения между частицами контактов.

На втором этапе - образовании компактного тела - из сыпучего материала образуется, обладающее достаточной механической прочностью, компактное пористое тело.

На третьем этапе - объемном сжатии образованного компактного тела - одновременно с высокими величинами давления, незначительно изменяется механическая прочность таблеток, осуществляется, вероятно, объемное сжатие частиц и гранул порошка без видимого расширения контактных поверхностей.

По существу нет резких границ между тремя

этапами прессования, так как протекающие на

втором этапе процессы, также происходят и на

первом и на третьем этапах, таким образом,

на каждом этапе прессования можно отметить

только преимущественную роль отдельных

процессов.

Исследования показали, что при прессовании

от прочности частиц зависит характер

уплотнения частиц порошка и гранул.

Таблетки производят тремя методами: прямое прессование, с применением сухой грануляции, с применением влажной грануляции.

Прямое прессование

Метод прессования негранулированных порошков

называется прямым прессованием.

Руководствуясь технологической схемой

производства таблеток, можно увидеть, что из

производственного процесса при прямом

прессовании исключаются три-четыре

технологические операции.

Такой способ прессования таблеток имеет ряд

преимуществ, среди которых:

сокращается время производственного цикла в

связи с упразднением ряда стадий и

нескольких операций;

испольуется меньшее количества оборудования;

уменьшаются производственные площади;

снижаются энерго- и трудозатраты;

возможность получения таблеток из термо-,

влаголабильных материалов, а также

несовместимых веществ.

Недостатками метода прямого прессования

можно назвать:

возможное расслаивание таблеточной массы;

если прессование осуществляется с небольшим

количеством действующих веществ возможно

изменение дозировки;

необходимо использовать высокое давление.

При принудительной подаче прессуемого

вещества в матрицу при таблетировании,

отдельные из перечисленных недостатков

сводятся к минимуму.

Несмотря на целый спектр преимуществ, метод

прямого прессования внедряется в массовое

производство медленно, что можно объяснить

тем, что прессуемый материал для

качественной производительной работы

таблеточных машин должен иметь оптимальные

технологические характеристики:

изодиаметрическую форму кристаллов, хорошую

сыпучесть (не менее пяти-шести грамм в

секунду), высокую прессуемость (не менее

0,4-0,5 грамм на миллилитр) и низкую

адгезионную способность к пресс-формам

таблеточных машин.

Такие характеристики имеют немногие

негранулированные порошки: ацетилсалициловая

кислота, натрия хлорид, бромиды, калия

йодид, а также некоторые другие препараты,

которые имеют равноосную (изодиаметрическую)

форму частиц примерно единого

гранулометрического состава и не содержащие,

как правило, большое количество мелких

фракций. Лучше всего прямому прессованию

поддаются порошки с пористостью 37% размером

частиц 0,5-1 миллиметров.

К примеру круглая форма натрия хлорида почти

не поддается прессованию, а приемлемой для

получения таблеток является продолговатая

форма частиц. Такие препараты, как

фенилсалицитат, лактоза и другие им подобные

крупнодисперсные порошки с малой пористостью

и равноосной формой частиц обладают наиболее

хорошей текучестю и они могут подвергаться

прессованию без предварительного процесса

гранулирования. Данные препараты

объединяются достаточно хорошей

прессуемостью и способностью высыпаться из

воронки равномерно, под давлением своей

массы, то есть способностью

самопроизвольного дозирования.

Тем не менее большая часть лекарственных

веществ не в состоянии заполнять матрицу

таблеточной машины самопроизвольно, так как

содержит значительное количество, более 70%

мелких фракция, а также вызывающие сильное

межчастичное трение неравномерных

поверхностей частиц. В такои случае

добавляются улучшающие свойства текучести

вспомогательные вещества, относящиеся к

классу скользящих. Этим методом производят

таблетки ацелтилсалициловой кислоты,

витаминов, аскорбиновой кислоты, алкалоидов,

фенобарбитала, стрептоцида, фенацетина,

натрия гидрокарбоната.

Перечисленные здесь характеристики влияют на

контроль применяемых в технологии прямого

прессования субстанций, особенно их больших

количеств, т.к. в этом случае качество

таблеток зависеть будет непосредственно от

технологических параметров таблетируемой

массы, ее уплотняемости, сыпучести и

прессуемости. Установлено экспериментальным

методом, что частицы компонента должны быть

тем мельче, чем меньше его концентрация в

таблеточной массе. Если размеры частиц

компонентов резко отличаются, то невозможно

будет получить однородную таблеточную массу.

Понятно, что состоящая из двух мелких

порошков система, будет образовывать более

устойчивые, однородные смеси, чем система с

более крупными частицами одного из

компонентов. Желательно соблюдать следующие

условия, чтобы получить оптимальный состав

смеси многокомпонентных препаратов:

соответствие размеров частиц отдельных

компонентов их концентрации;

по возможности близкие между собой плотности

веществ отдельных компонентов;

наиболее приближенная к шарообразной форма

частиц.

Лекарственное вещество с применением обычных

вспомогательных веществ таблетируется, если

оно пригодно для осуществления процесса

прямого прессования. В случае, если с

применением обычных вспомогательных веществ

лекарственное вещество не подходит для

прямого прессования, то применяют такие

вспомогательные вещества, которые оказывают

достаточное связывающее действие на частицы,

либо используют пригодные для прямого

прессования гранулы ЛВ со связующим

веществом.

В фармацевтическом производстве

таблетирование порошков без грануляции

(прямое прессование) производится такими

способами:

при добавлении улучшающих технологические

свойства материалов вспомогательных веществ;

методом принудительной подачи таблетируемого

материала в матрицу из загрузочной воронки

таблетирующей машины;

направленной предварительной кристаллизацией

прессуемого вещества.

Метод предварительной направленной

кристаллизации является одним из наиболее

сложных способов производства пригодных для

прессования лекарственных веществ, он

заключается в получении кристаллов

таблетируемого вещества заданной влажности,

прессуемости и сыпучести способом подборки

определяющих условий для кристаллизации. Как

результат - получение кристаллического

лекарственного вещества с изодиаметрической

формы кристаллами, высыпающееся из воронки

свободно и легко подвергающееся объемному

дозированию вследствие этого, что является

обязательным условием для прямого

прессования. Данный метод применяют для

производства таблеток аскорбиновой и

ацетилсалициловой кислот.

В процессе прямого прессования, для усиления

прессуемости лекарственных веществ, в состав

смеси порошков добавляют сухие связующие

вещества: наиболее часто

микрокристаллическая целлюлоза (МКЦ) либо

полиэтиленоксид (ПЭО). Микрокристаллическая

целлюлоза благоприятно воздействует на

процесс высвобождения ЛВ благодаря своей

водопоглощающей способности и гидратированию

отдельных слоев таблеток. При использовании

МКЦ изготавливаются прочные, однако не

всегда легко распадающиеся таблетки, поэтому

вместе с МКЦ для улучшения распадаемости

таблеток рекомендуется добавление

улыпраамилопектина.

Отличную связующую способность в сухом

состоянии и улучшенную пластичность придает

сополимер винилпирролидона Коповидона,

обладающий малым размером частиц.

Проведенный анализ представленных связующих

показал, что при производстве таблеток

методом прямого прессования, одним из самых

лучших связующих эффектов обладает Коллидон

VA 64 fine.

В качестве связующих веществ при прямом

прессовании рекомендуются к применению

модифицированные крахмалы, вступающие в

химическое взаимодействие с ЛВ и существенно

влияющие на их биологическую активность и

высвобождение.

Как улучшающее сыпучесть порошков средство

часто используют молочный сахар и

гранулированный сульфат кальция, который

обладает хорошей сыпучестью и обеспечивает

производство таблеток с хорошей механической

прочностью, которой также способствует

циклодекстрин, увеличивающий механическую

прочность таблеток и их распадаемость.

Мальтоза обеспечивает равномерную скорость

засыпки и обладает незначительной

гигроскопичностью и рекомендуется при прямом

прессовании. Кроме этого, также применяются

смеси сшитого поливинилпирролидона и

лактозы. Хорошую сыпучесть имеет безводная

лактоза, способная к прямому прессованию и

не теряющая своих свойств таблетируемости

даже в случае измельчения ее до тонкого

порошка, несмотря на то, что ее текучесть

при этом уменьшится. Высушенная методом

распыления лактоза состоит из

микрокристаллов - частичек стекловидной и

аморфной структуры. Лактоза обладает хорошей

прессуемостью благодаря сочетанию имеющих

сферическую форму частиц и микрокристаллов.

В отдельных случаях смесь становится

пригодной для прессования благодаря

добавлению в небольшом количестве таких

веществ, как аэрогель (силикат кальция) и

аэросил. Например, для улучшения текучести

смеси, оптимальное добавляемое количество

аэросила составляет от 0,05% до 1%.

Производство таблеток методом прямого

прессования технологически заключается в

тщательном перемешивании лекарственных

веществ с необходимой дозой вспомогательных

веществ и последующем прессовании на

таблетирующих машинах.

Можно сказать, что в настоящее время, при

подготовке лекарственных веществ к

таблетированию, гранулирование продолжает

оставаться основной технологической

операцией. Однако, в связи с явными

экономическими преимуществами, прямое

прессование внедряется в фармацевтическое

производство все шире, чему также

способствует появление современных

высокоскоростных, обладающих высокими

усилиями прессования, таблеточных прессов.

В отдельных случаях производится процесс

таблетирования с использованием содержащих

необходимые лекарственные и вспомогательные

вещества пеллет.

Прессование таблеток (таблетирование) на

таблеточных машинах производится с помощью

пресс-инструмента, включающего два пуансона

и матрицу, представляющую собой стальной

диск с цилиндрическим отверстием в середине

диаметром 3-25 миллиметров, а сечение

отверстия равняется диаметру таблеток.

Матрицы закрепляются в соответствующих

отверстих рабочей поверхности - столешницы.

Для того, чтобы увеличить производительность

матриц, они могут производиться с двумя и

тремя гнездами. Верхний и нижний пуансоны

представляют собой цилиндрические стержни

(поршни) из хромированной стали, входящие в

отверстия матрицы сверху и снизу и

обеспечивающие прессование таблеток под

действием давления. Прессующие поверхности

пуансонов бывают плоские или вогнутые

(различной кривизны и радиуса), гладкими

либо с поперечными насечками (бороздками)

или даже с выгравированной надписью.

Пуансоны бывают сборными и цельными, при

этом цельные пуансоны представляют собой

единое с толкателем целое.

Два существующих типа таблеточных машин:

1) с покоящейся загрузочной воронкой и

подвижной матрицей;

2) с подвижной загрузочной воронкой и

покоящейся матрицей.

Первый тип таблеточных машин называется

роторные, револьверные или карусельные (по

характеру движения матрицы с системой

пуансонов). Машины второго типа получили

название кривошипных или эксцентриковых (по

типу приводящего в движение пуансоны

механизма), или ударных (по характеру

прессующего усилия). Эксцентриковые

таблеточные машины, имея более простую

конструкцию появились раньше.

Вопросы про таблетки

На все вопросы вопросы связанные с производством таблеток вы найдете ответы на страницах ресурса www.сайт

- Как правильно смешивать порошки? Смешивание порошков, особенно в неравных пропорциях, процесс очень сложный. Определить визуально качество смешивания порошка невозможно. Покупая любой миксер порошка вы должны знать некоторые секреты перемешивания порошков от нашего сайта.

- Как таблетку покрыть оболочкой? Дражерование таблеток - покрытие поверхности таблетки защитной или декоративной оболочкой. Выбираем материал оболочки, изучаем технологию дражерования таблеток и принципы работы дражеровочных котлов.

- Как с таблеток удалить пыль? В процессе прессования таблеток на них, а так же на рабочей поверхности пресса образуется слой порошка. В дальнейшем, если этот слой пыли не удалить с таблеток, это приводит к неправильной работе счетных и фасовочных машин, пыльная таблетка затрудняет нанесение прочтой оболочки. Какими средствами удалить пыль, обеспылить таблетками мы делимся с вами..

- Как отличить таблетки от брикетов? Квадратные таблетки, овальные таблетки, круглые таблетки, таблетки из соли, угольные таблетки, таблетки с логотипом, таблетки для стиральных машин - что из них таблетки, а что уже является брикетом. Размеры и формы таблеток.

- Как упаковать таблетки в блистер? Самый популярный вид упаковки таблеток - блистерная контурная ячейковая упаковка. Блистерная упаковка таблеток это пленка ПВХ и слой термо-свариваемой алюминиевой фольги. Температурой формируются ячейки нужной формы, после их наполнения, сверху запечатывается алюминиевой фольгой..

Таблетка - это строго дозированное лекарство в заданной твердой форме. Технологий их производства очень много, однако, самыми распространенными являются три - это влажное гранулирование, прямое прессование и сухое гранулирование. В современной практике фармацевтического производства актуальными остаются лишь первый и последний способы.

Разрешения при фармацевтическом производстве - один из немаловажных аспектов. Для того, чтобы получить лицензию на производство, распространение и торговлю препаратами, важно знать лицензионные требования и перечень необходимых документов. Все это регулируется Федеральным законом «О лицензировании отдельных видов деятельности», а также постановлением правительства «Об утверждении положения о лицензировании фармацевтической деятельности». Лицензия эта выдается на срок до 5 лет.

Технологический процесс получения таблеток может варьироваться в зависимости от производимого препарата, формы будущих таблеток и других аспектов. В целом же его можно подразделить на три категории.

Прессование

После растворения и взвешивания материалов, входящих в состав будущих таблеток, которое осуществляется при помощи специального оборудования - шкафов с вытяжкой, исходные вещества проходят стадию просеивания или смешивания. Самое главное на этом этапе равномерно распределить вещества по всей таблетке. Этот способ очень редко используется в современной практике, поскольку вещества, входящие в состав таблеток, не могут обеспечить процесс получения таблеток прессованием. Однако он достаточно производителен и экономичен. Но несмотря на свои явные преимущества он характерен только лишь для производства не более, чем 20 наименований таблеток.

Сухое гранулирование

Порошки перемешиваются между собой в нужных количествах, после чего их увлажняют специальным раствором, содержащим склеивающие вещества. Пройдя стадию сушки, из массы получается комковатая смесь, которая в дальнейшем перерабатывается в порошок из крупных гранул. Если приготовление лекарства подразумевает наличие воды, то следующим этапом из этого порошка создаются при помощи специального брикеты, которые в дальнейшем также при помощи таблеточных машин размельчаются до таблеток заданной формы.

Влажное гранулирование

Смысл существования такой технологии в том, чтобы после грануляции полученной массы из смешанных веществ получился более плотный порошок, который бы имел гранулы с высокой степенью сыпучести. Два последних способа производства таблеток особенно актуальны в последнее время. Они не такие простые и не затратные, как первый метод, но более актуальны для современных лекарственных препаратов.

Оборудование при фармацевтическом производстве применяется в зависимости от выбранного метода изготовления таблеток. Обязательным является прибор для взвешивания, от исправности которого зависит весь дальнейший процесс получения лекарств. Современные приборы для взвешивания помогают полностью автоматизировать процесс производства препаратов, подавая информацию в автоматическую централизованную систему управления.

- прессы

- измельчающие машины,

- машины для таблетирования (ротационные машины), которые задают форму будущей таблетки

- сита (в некоторых случаях - вибросито)

- сушильный шкаф

- лопастной смеситель

Количество оборудования во многом зависит от того, какие именно лекарства будут производиться в данном цехе. Вообще для производства различного вида таблеток могут быть применены соответствующие наборы оборудования, которые учитывают их специфику. Прежде, чем купить какой-либо комплект оборудования, обязательно удостовериться в том, что производитель имеет хорошие отзывы, поскольку в этой сфере деятельности очень редко можно встретить достаточно дешевое и качественное оборудование.

Цех, помещение под производство таблеток, медицинских фармацевтических препаратов

Организация цеха под производство таблеток - очень ответственный момент. Важно учитывать температурный режим, попадание солнечного света, наличие складского помещения, учитывающее условия хранения производимого препарата, достаточное количество свободного пространства для функционирования оборудования и так далее. В любом случае если помещение не будет соответствовать нормам для производства выбранного вами препарата, разрешение вам вряд ли выдадут.

Очень важно учитывать требования, предъявляемые к фармацевтическому производству, а также требования к работникам такого предприятия, поскольку для многих должностей обязательно получение соответствующей лицензии. Что касается последних, лицензии здесь - самый опасный момент. Очень важно не просрочить ее, чтобы деятельность предприятия не останавливалась.