27.03.2018

Χαρακτηριστικά της δοσολογικής μορφής

Υπάρχουν τρία πιο κοινά τεχνολογικά σχήματα για τη λήψη δισκίων: χρήση υγρής ή ξηρής κοκκοποίησης και άμεσο πάτημα.

Η προετοιμασία των πρώτων υλών για δισκιοποίηση μειώνεται στη διάλυση και την ανάρτησή τους. Η ζύγιση των πρώτων υλών πραγματοποιείται σε απορροφητήρες καπνού με αναρρόφηση. Μετά τη ζύγιση, η πρώτη ύλη αποστέλλεται για κοσκίνισμα με τη βοήθεια δονούμενων κόσκινων.

Μίξη.

Τα συστατικά του μείγματος δισκίου του φαρμάκου και του εκδόχου πρέπει να αναμειγνύονται επιμελώς ομοιόμορφη κατανομήτους συνολικά. Η απόκτηση ενός μείγματος δισκίων ομοιογενούς σύνθεσης είναι μια πολύ σημαντική και μάλλον περίπλοκη τεχνολογική λειτουργία. Λόγω του γεγονότος ότι οι σκόνες έχουν διαφορετικές φυσικές και χημικές ιδιότητες: λεπτότητα, πυκνότητα όγκου, περιεκτικότητα σε υγρασία, ρευστότητα κ.λπ. σκουλήκι ή σε σχήμα z.

Κοκκοποίηση.

Αυτή είναι η διαδικασία μετατροπής ενός κονιοποιημένου υλικού σε κόκκους συγκεκριμένου μεγέθους, κάτι που είναι απαραίτητο για να βελτιωθεί η ρευστότητα του μίγματος σε ταμπλέτες και να αποτραπεί η αποκόλλωσή του. Η κοκκοποίηση μπορεί να είναι "υγρή" και "ξηρή". Ο πρώτος τύπος κοκκοποίησης σχετίζεται με τη χρήση υγρών - διαλυμάτων εκδόχων. σε ξηρή κοκκοποίηση, υγρά διαβροχής είτε δεν χρησιμοποιούνται είτε χρησιμοποιούνται μόνο σε ένα συγκεκριμένο στάδιο στην προετοιμασία του υλικού για δισκιοποίηση.

Υγρή κοκκοποίηση αποτελείται από τις ακόλουθες λειτουργίες:

1) άλεσμα ουσιών σε λεπτή σκόνη. 2) ύγρανση της σκόνης με διάλυμα συνδετικών. 3) τρίψτε την προκύπτουσα μάζα μέσα από ένα κόσκινο. 4) ξήρανση και επεξεργασία του κόκκου.

- 1) άλεση. Αυτή η λειτουργία πραγματοποιείται συνήθως σε σφαιρόμυλους. Η σκόνη κοσκινίζεται μέσω κόσκινου Νο. 38.

- 2) Ενυδάτωση. Ως συνδετικά, συνιστάται η χρήση νερού, αλκοόλης, σιροπιού ζάχαρης, διαλύματος ζελατίνης και πάστας αμύλου 5%. Η απαιτούμενη ποσότητα συνδετικών υλικών προσδιορίζεται εμπειρικά για κάθε μάζα δισκίου. Για να κοκκοποιηθεί καθόλου η σκόνη, πρέπει να υγρανθεί σε κάποιο βαθμό. Η επάρκεια της υγρασίας κρίνεται ως εξής: μια μικρή ποσότητα μάζας (0,5 - 1 g) συμπιέζεται μεταξύ ενός μεγάλου και ΔΕΙΚΤΗΣ; το "κέικ" που προκύπτει δεν πρέπει να κολλάει στα δάχτυλα (υπερβολική υγρασία) και να θρυμματίζεται όταν πέφτει από ύψος 15 - 20 cm (ανεπαρκής υγρασία). Η ύγρανση πραγματοποιείται σε μίξερ με λεπίδες σχήματος S (sigma) που περιστρέφονται με διαφορετική ταχύτητα: εμπρός - με ταχύτητα 17 - 24 rpm, και πίσω - στις 8 - 11 rpm, οι λεπίδες μπορούν να περιστρέφονται αντιθετη πλευρα. Για να αδειάσει το μίξερ, το σώμα αναποδογυρίζεται και η μάζα σπρώχνεται προς τα έξω με τη βοήθεια λεπίδων.

- 3) Τριβή(πραγματική κοκκοποίηση). Η κοκκοποίηση πραγματοποιείται με τρίψιμο της προκύπτουσας μάζας μέσω κόσκινου 3 - 5 mm (Νο. 20, 40 και 50) Χρησιμοποιούνται κόσκινα διάτρησης από ανοξείδωτο χάλυβα, ορείχαλκο ή μπρούτζο. Δεν επιτρέπεται η χρήση υφαντών συρμάτινων κόσκινων προκειμένου να αποφευχθεί η πτώση στη μάζα του δισκίου των θραυσμάτων σύρματος. Το τρίψιμο πραγματοποιείται με τη βοήθεια ειδικών μηχανημάτων τριψίματος - κοκκοποιητών. Η κοκκοποιημένη μάζα χύνεται σε έναν κατακόρυφο διάτρητο κύλινδρο και σκουπίζεται μέσα από τις οπές με τη βοήθεια ελαστικών λεπίδων.

- 4) Ξήρανση και επεξεργασία κόκκων. Τα ράνουλα που προκύπτουν διασκορπίζονται σε ένα λεπτό στρώμα σε παλέτες και μερικές φορές ξηραίνονται στον αέρα σε θερμοκρασία δωματίου, αλλά πιο συχνά σε θερμοκρασία 30 - 40ºC σε ντουλάπια ξήρανσης ή στεγνωτήρια. Η υπολειμματική υγρασία στους κόκκους δεν πρέπει να υπερβαίνει το 2%.

Αυτό έχουμε εξετάσει τις λειτουργίες της μεθόδου της υγρής κοκκοποίησης με τρίψιμο ή διάτρηση. Συνήθως, οι εργασίες ανάμειξης και ομοιόμορφης ύγρανσης ενός μείγματος σκόνης με διάφορα διαλύματα κοκκοποίησης συνδυάζονται και εκτελούνται σε ένα μίξερ. Μερικές φορές οι εργασίες ανάμειξης και κοκκοποίησης συνδυάζονται σε μία συσκευή (μεικτές υψηλής ταχύτητας - κοκκοποιητές). Η ανάμειξη παρέχεται με έντονη αναγκαστική κυκλική ανάμιξη των σωματιδίων και ώθησή τους μεταξύ τους. Η διαδικασία ανάμειξης για να ληφθεί ένα ομοιογενές μείγμα διαρκεί 3-5". Στη συνέχεια, το κοκκοποιητικό υγρό παρέχεται στην προαναμεμιγμένη σκόνη στο μίξερ και το μείγμα αναμειγνύεται για άλλα 3-10". Αφού ολοκληρωθεί η διαδικασία κοκκοποίησης, ανοίγει η βαλβίδα εκφόρτωσης και με την ξύστρα να περιστρέφεται αργά, το τελικό προϊόν χύνεται έξω. Ένας άλλος σχεδιασμός της συσκευής για το συνδυασμό εργασιών ανάμειξης και κοκκοποίησης είναι ένας φυγοκεντρικός αναμικτήρας - κοκκοποιητής.

Σε σύγκριση με το στέγνωμα σε ντουλάπια ξήρανσης, τα οποία είναι αναποτελεσματικά και στα οποία η διάρκεια στεγνώματος φτάνει τις 20 - 24 ώρες, η ξήρανση των κόκκων σε ρευστοποιημένη (ρευστοποιημένη) κλίνη θεωρείται πιο ελπιδοφόρα. Τα κύρια πλεονεκτήματά του είναι: υψηλή ένταση της διαδικασίας. μείωση του ειδικού ενεργειακού κόστους· πλήρης αυτοματοποίηση της διαδικασίας.

Αλλά η κορυφή της τεχνικής τελειότητας και η πιο πολλά υποσχόμενη είναι η συσκευή στην οποία συνδυάζονται οι λειτουργίες ανάμειξης, κοκκοποίησης, ξήρανσης και σκόνης. Πρόκειται για τις γνωστές συσκευές SG-30 και SG-60, που αναπτύχθηκαν από το Leningrad NPO Progress.

Εάν οι εργασίες υγρής κοκκοποίησης εκτελούνται σε ξεχωριστές συσκευές, η ξήρανση των κόκκων ακολουθείται από τη λειτουργία ξηρής κοκκοποίησης. Μετά την ξήρανση, το κοκκώδες υλικό δεν είναι ομοιόμορφη μάζα και συχνά περιέχει σβώλους κολλωδών κόκκων. Ως εκ τούτου, το κοκκώδες υλικό εισάγεται ξανά στον πολτοποιητή. Μετά από αυτό, η προκύπτουσα σκόνη κοσκινίζεται από τον κόκκο.

Δεδομένου ότι οι κόκκοι που λαμβάνονται μετά από ξηρή κοκκοποίηση έχουν μια τραχιά επιφάνεια, η οποία καθιστά δύσκολη τη διαρροή τους έξω από τη χοάνη κατά τη διάρκεια της δισκιοποίησης, και επιπλέον, οι κόκκοι μπορούν να κολλήσουν στη μήτρα και τις διατρήσεις της πρέσας δισκίων, γεγονός που προκαλεί, εκτός από το βάρος απώλεια, ελαττώματα στα δισκία, κατέφυγε στη λειτουργία "ξεσκόνισμα" του κόκκου. Αυτή η λειτουργία πραγματοποιείται με ελεύθερη εφαρμογή λεπτών διαιρεμένων ουσιών στην επιφάνεια των κόκκων. Οι παράγοντες ολίσθησης και αποσύνθεσης εισάγονται στη μάζα του δισκίου με σκόνη.

ξηρή κοκκοποίηση.

Σε ορισμένες περιπτώσεις, εάν η φαρμακευτική ουσία αποσυντίθεται παρουσία νερού, καταφεύγει σε ξηρή κοκκοποίηση. Για να γίνει αυτό, πιέζονται μπρικέτες από τη σκόνη, οι οποίες στη συνέχεια αλέθονται για να ληφθούν κόκκοι. Μετά το κοσκίνισμα από τη σκόνη, οι κόκκοι τοποθετούνται σε ταμπλέτες. Επί του παρόντος, η ξηρή κοκκοποίηση νοείται ως μια μέθοδος κατά την οποία ένα κονιοποιημένο υλικό υποβάλλεται σε μια αρχική συμπίεση (συμπίεση) και λαμβάνεται ένα κοκκώδες υλικό, το οποίο στη συνέχεια σχηματίζεται σε ταμπλέτες - μια δευτερεύουσα συμπίεση. Κατά την αρχική συμπύκνωση, εισάγονται στη μάζα ξηρές κόλλες (MC, CMC, PEO), οι οποίες παρέχουν πρόσφυση σωματιδίων υδρόφιλων και υδρόφοβων ουσιών υπό πίεση. Αποδεδειγμένη καταλληλότητα για ξηρή κοκκοποίηση PEO σε συνδυασμό με άμυλο και τάλκη. Όταν χρησιμοποιείτε ένα PEO, η μάζα κολλάει στις γροθιές.

Πάτημα.(πραγματικό δισκίο). Αυτή είναι η διαδικασία σχηματισμού δισκίων από κοκκώδες ή κονιοποιημένο υλικό υπό πίεση. Στη σύγχρονη φαρμακευτική παραγωγή, η δισκιοποίηση πραγματοποιείται σε ειδικές πρέσες - περιστροφικές μηχανές δισκίων (RTM). Η πίεση σε μηχανές ταμπλετών πραγματοποιείται με ένα εργαλείο πρέσας που αποτελείται από μια μήτρα και δύο διατρητές.

Ο τεχνολογικός κύκλος δισκιοποίησης στο RTM αποτελείται από έναν αριθμό διαδοχικών λειτουργιών: δοσομέτρηση του υλικού, συμπίεση (σχηματισμός δισκίου), εξώθηση και πτώση του. Όλες οι παραπάνω λειτουργίες εκτελούνται αυτόματα η μία μετά την άλλη με τη βοήθεια κατάλληλων ενεργοποιητών.

Απευθείας πίεση.Αυτή είναι μια διαδικασία συμπίεσης μη κοκκωδών σκονών. Η απευθείας συμπίεση εξαλείφει 3-4 τεχνολογικά στάδια και επομένως έχει πλεονέκτημα έναντι της δισκιοποίησης με προκοκκοποίηση σκόνης. Ωστόσο, παρά τα προφανή πλεονεκτήματα, η άμεση συμπίεση εισάγεται σιγά σιγά στην παραγωγή. Αυτό οφείλεται στο γεγονός ότι για την παραγωγική λειτουργία μηχανών δισκίων, το συμπιεσμένο υλικό πρέπει να έχει τα βέλτιστα τεχνολογικά χαρακτηριστικά (ρευσιμότητα, συμπιεστότητα, περιεκτικότητα σε υγρασία κ.λπ.) Μόνο ένας μικρός αριθμός μη κοκκωδών σκονών έχει τέτοια χαρακτηριστικά - χλωριούχο νάτριο , ιωδιούχο κάλιο, βρωμιούχο νάτριο και αμμώνιο, εξομεθυλενοτετραμίνη, βρωμοφόρα και άλλες ουσίες που έχουν ισομετρικά σχήματα σωματιδίων περίπου της ίδιας κατανομής μεγέθους σωματιδίων, που δεν περιέχουν μεγάλη ποσότητα λεπτών κλασμάτων. Πιέζονται καλά.

Μία από τις μεθόδους προετοιμασίας φαρμακευτικές ουσίεςΗ άμεση πίεση είναι κατευθυντική κρυστάλλωση - επιτυγχάνουν την παραγωγή μιας ουσίας δισκιοποίησης σε κρυστάλλους δεδομένης ρευστότητας, συμπιεστότητας και περιεκτικότητας σε υγρασία μέσω ειδικών συνθηκών κρυστάλλωσης. Με αυτή τη μέθοδο λαμβάνονται ακετυλοσαλικυλικό οξύ και ασκορβικό οξύ.

Η ευρεία χρήση της άμεσης συμπίεσης μπορεί να διασφαλιστεί αυξάνοντας τη δυνατότητα ροής των μη κοκκωδών κόνεων, υψηλής ποιότητας ανάμειξης ξηρών φαρμάκων και εκδόχων και μειώνοντας την τάση διαχωρισμού των ουσιών.

Ξεσκόνισμα.Για την απομάκρυνση των κλασμάτων σκόνης από την επιφάνεια των ταμπλετών που βγαίνουν από την πρέσα, χρησιμοποιούνται συσκευές αφαίρεσης σκόνης. Τα δισκία περνούν μέσα από ένα περιστρεφόμενο διάτρητο τύμπανο και καθαρίζονται από τη σκόνη, η οποία αναρροφάται από μια ηλεκτρική σκούπα.

Συμπιεσμένα δισκία

Τα συμπιεσμένα δισκία (εφεξής θα αναφέρονται με μία λέξη ως «δισκία») είναι μια στερεή μορφή δοσολογίας που λαμβάνεται με συμπίεση.

Η διάμετρος των δισκίων κυμαίνεται από 3 έως 25 mm. Τα δισκία με διάμετρο μεγαλύτερη από 25 mm ονομάζονται μπρικέτες και κατασκευάζονται σε ειδικές μηχανές μπρικετοποίησης. Τα πιο κοινά δισκία έχουν διάμετρο 7 έως 14 mm.

Σε δισκία με διάμετρο μεγαλύτερη από 9 mm εφαρμόζεται χαραγή (notch), η οποία διευκολύνει τον διαχωρισμό του δισκίου σε δύο μέρη. Ταμπλέτες που έχουν δύο τομές που εφαρμόζονται κάθετα μεταξύ τους μπορούν εύκολα να χωριστούν σε τέσσερα αρκετά ίσα μέρη. Αυτό γίνεται κυρίως για τη διευκόλυνση της λήψης χαπιών από παιδιά, καθώς σας επιτρέπει να μειώσετε τη δόση της δραστικής ουσίας.

Το ύψος των δισκίων πρέπει να είναι 30-40% της διαμέτρου τους.

Η μάζα των δισκίων ποικίλλει σε ένα αρκετά μεγάλο εύρος - από 0,05 έως 0,6 g και καθορίζεται κυρίως από τη δοσολογία της φαρμακευτικής ουσίας.

Έκδοχα

Εάν οι φαρμακευτικές ουσίες που περιέχονται στο δισκίο παρέχουν τη θεραπευτική του δράση, τότε Έκδοχαεπιτελούν διπλή λειτουργία: αφενός, βοηθούν στο σχηματισμό μιας εύκολα δοσομετρούμενης και συμπιεστής μάζας, αφετέρου, εξασφαλίζουν την απελευθέρωση της φαρμακευτικής ουσίας από τη σύνθεση του δισκίου με τον απαιτούμενο ρυθμό, που γενικά καθορίζεται από τον χρόνο αποσύνθεσης του tablet.

Η συνολική ποσότητα των εκδόχων δεν πρέπει να υπερβαίνει το 20% της μάζας των φαρμακευτικών ουσιών. Εξαίρεση αποτελούν τα αραιωτικά, η ποσότητα των οποίων σε δισκία δεν είναι τυποποιημένη. Αποκλίσεις από τον κανόνα αναφέρονται στα σχετικά ιδιωτικά άρθρα.

Η ποσότητα του τάλκη πρέπει να είναι τουλάχιστον 3%, στεατικό οξύ, στεατικό ασβέστιο ή μαγνήσιο όχι περισσότερο από 1%, tween-80 όχι περισσότερο από 1% του δισκίου, με εξαίρεση ορισμένες περιπτώσεις που καθορίζονται σε ιδιωτικά άρθρα.

Όλα τα έκδοχα που χρησιμοποιούνται στην παραγωγή δισκίων, ανάλογα με τον σκοπό τους, χωρίζονται στις ακόλουθες ομάδες: αραιωτικά, αποσαθρωτικά, ολισθαίνοντα και λιπαντικά, κόλλες και βοηθητικά επικάλυψης (η τελευταία ομάδα δεν χρησιμοποιείται πάντα στην παραγωγή δισκίων λόγω του ειδικού σκοπού και λειτουργίες, χωρίζεται σε ξεχωριστή ενότητα και αναλύεται εν συντομία παρακάτω).

Διαλυτικά- ουσίες που εισάγονται στις συνταγές μαζών δισκίων προκειμένου να επιτευχθεί η απαιτούμενη μάζα παρασκευασμάτων δισκίων με χαμηλή περιεκτικότητα σε δραστικό συστατικό. Ως αραιωτικά χρησιμοποιούνται άμυλο, ζάχαρη τεύτλων, ζάχαρη γάλακτος, γλυκόζη, όξινο φωσφορικό ασβέστιο, διττανθρακικό μαγνήσιο, οξείδιο του μαγνησίου, θειικό ασβέστιο, μαννιτόλη, χλωριούχο νάτριο, καολίνη, βασικό ανθρακικό μαγνήσιο, σορβιτόλη, ουρία κ.λπ.

διογκωτικούς παράγοντες- πρόκειται για ενώσεις που παρέχουν μηχανική καταστροφή (διάσπαση) του δισκίου στο στομάχι ή τα έντερα κατά την επαφή με τους πεπτικούς χυμούς. Η επίδραση των φαρμακευτικών ουσιών εξαρτάται από το χρόνο και τη φύση της αποσύνθεσης των δισκίων. Έτσι, η ταχεία αποσύνθεση του δισκίου παρέχει ταχεία απελευθέρωση της φαρμακευτικής ουσίας και υψηλό ρυθμό διάχυσης της στην επιφάνεια απορρόφησης. Τα δισκία που δεν διασπώνται μπορούν να περάσουν από τη γαστρεντερική οδό χωρίς να προκαλούν θεραπευτική δράση. Η κακή αποσύνθεση μπορεί να προκαλέσει καθυστέρηση ή μείωση θεραπευτικό αποτέλεσμαφάρμακο ή τη συσσώρευσή του στο σώμα. Από αυτή την άποψη, η δοκιμή αποσύνθεσης, μεταξύ άλλων μεθόδων για την αξιολόγηση της ποιότητας των σκευασμάτων δισκίων, έχει λάβει ιδιαίτερη σημασία στη φαρμακοποιία και τις τεχνικές προδιαγραφές. Σύμφωνα με τον μηχανισμό της καταστροφικής επίδρασης, όλοι οι παράγοντες χαλάρωσης μπορούν να χωριστούν σε τρεις ομάδες.

I. Καταστροφή του δισκίου λόγω διόγκωσης (υπεραμυλοπηκτίνη, άγαρ-άγαρ, ζελατίνη, ζελατίνη φορμόλης, αλγινικό οξύ, αλγινικό νάτριο, μεθυλοκυτταρίνη, νάτριο καρβοξυμεθυλοκυτταρίνη κ.λπ.).

II. Καταστροφή του δισκίου λόγω σχηματισμού αερίου - τα λεγόμενα αναβράζοντα μείγματα (για παράδειγμα, μείγματα διττανθρακικού νατρίου με κιτρικό ή τρυγικό οξύ).

III. Δισκία που βελτιώνουν τη διαβρεξιμότητα και τη διαπερατότητα του νερού (τασιενεργά - για παράδειγμα, tweens, αφροί, λαυρυλοθειικό νάτριο και επίσης άμυλο).

Ανεμόπτερα και λιπαντικά.Εισάγονται στη σύνθεση της μάζας του δισκίου για τη βελτίωση των ιδιοτήτων ρευστότητας και ολίσθησης. Υπάρχουν τρεις ομάδες τέτοιων ουσιών.

I. Ουσίες που βελτιώνουν την κινητικότητα, τη δυνατότητα ροής του κόκκου: λεπτοαλεσμένο άμυλο, τάλκης, πολυαιθυλενογλυκόλες, αποβουτυρωμένο γάλα σε σκόνη, βορικό οξύ, αεροσίλ, πυριτικό αργίλιο, μείγμα βενζοϊκού νατρίου και οξικού νατρίου.

II. Αντικολλητικό (αντικολλητικό, πραγματικά λιπαντικό): στεατικό οξύ, παραφίνη, κερεσίνη, λιπαντικά σιλικόνης κ.λπ.

III. Ουσίες μικτής δράσης (βελτίωση της ρευστότητας και μείωση της κολλητικότητας): κυρίως στεατικά ασβέστιο, μαγνήσιο, αλουμίνιο.

Συνδετικές (κολλητικές) ουσίεςπροστίθεται στη μάζα του δισκίου για να αυξηθεί η αντοχή των κόκκων και των δισκίων. Όλα αυτά πρέπει να πληρούν ορισμένες απαιτήσεις. έχουν δεσμευτική ικανότητα, δεν επηρεάζουν τη διάσπαση των δισκίων, είναι συμβατά με φαρμακευτικές ουσίες και αδιαφορούν για τον οργανισμό, δεν είναι ακριβά και δύσχρηστα.

Γλυκόζη(Glucosum) (GFH, άρθρο αρ. 311) - μια άχρωμη κρυσταλλική σκόνη, άοσμη, γλυκιά γεύση, εξαιρετικά διαλυτή στο νερό. Η σκόνη γλυκόζης χαρακτηρίζεται από υγροσκοπικότητα, τάση σε κάθε είδους χημικούς μετασχηματισμούς (ιδίως σε ζύμωση) και χημική αντιδραστικότητα. Φυλάσσεται σε καλά κλεισμένο δοχείο.

Αιθυλοκυτταρίνη- αιθυλική αλκοόλη κυτταρίνης. Είναι μια λευκή κοκκώδης, άοσμη και άγευστη σκόνη, αδιάλυτη στο νερό. Διαλύματα 4-8% αιθυλοκυτταρίνης σε άνυδρη αιθυλική ή ισοπροπυλική αλκοόλη χρησιμοποιούνται ως συγκολλητικό για την παρασκευή δισκίων από ευαίσθητα στην υγρασία φάρμακα (για παράδειγμα, από ασκορβικό ή ακετυλοσαλικυλικό οξύ).

Αλγινικό οξύ- άμορφη σκόνη, άοσμη, υπόξινη γεύση. Φουσκώνει έντονα στο νερό. Συνήθως, ένα μείγμα φαρμάκων και άλλων εκδόχων προστίθεται στη σκόνη αλγινικού οξέος διογκωμένη σε νερό και, μετά την ανάμειξη, κοκκοποιείται.

Αλγινικό νάτριο- λευκή ή καστανοκίτρινη σκόνη, άοσμη και άγευστη, αργά διαλυτή στο νερό για να σχηματίσει κολλώδη διαλύματα. Ένα διάλυμα 1% αλγινικού νατρίου χρησιμοποιείται συνήθως ως κόλλα.

πολυβινυλική αλκοόληείναι μια λευκή άμορφη ουσία, εξαιρετικά διαλυτή στο νερό, τη γλυκερίνη και αδιάλυτη σε οργανικούς διαλύτες. Τυπικά, ως κόλλα χρησιμοποιείται ένα διάλυμα πολυβινυλικής αλκοόλης 5%.

Λευκός πηλός(καολίνη) - λευκή σκόνη, λιπαρή στην αφή, με γκριζωπή κιτρινωπή απόχρωση, αδιάλυτη σε νερό και οργανικούς διαλύτες. Με το νερό είναι σε θέση να δώσει πλαστικές μάζες.

Βασικό ανθρακικό μαγνήσιοείναι μια λευκή ελαφριά σκόνη, αδιάλυτη στο νερό. Χρησιμοποιείται ως αραιωτικό στην παραγωγή δισκίων και ως βάση για σκόνες.

Τάλκηςείναι ένα καθαρό πυριτικό (άλας πυριτικού οξέος) μαγνησίου. Είναι η πιο λεπτή σκόνη λευκού ή γκριζωπού χρώματος, ολισθηρή και λιπαρή στην αφή. Δεν διαλύεται σε νερό ή οργανικούς διαλύτες. Χρησιμοποιείται ευρέως στη φαρμακευτική πρακτική για δισκιοποίηση, σακχαρόπηγμα, κατά το ράντισμα χαπιών, ως βάση για σκόνες κ.λπ.

Αυτή τη στιγμή η χρήση του ταλκ μειώνεται παντού λόγω της μη αδιαφορίας του.

Τα έκδοχα που χρησιμοποιούνται στη σύγχρονη παραγωγή δισκίων εισάγονται στη σύνθεση του δισκίου σύμφωνα με τις συνταγές που καθορίζονται στους κανονισμούς παραγωγής των φαρμακευτικών επιχειρήσεων (η συνταγή του κανονισμού βασίζεται στη συνταγή της φαρμακοποιίας ή στη συνταγή που δίνεται στις τεχνικές προδιαγραφές και έχει εγκριθεί από την επιτροπή φαρμακοποιίας.

Η προετοιμασία του υλικού για δισκιοποίηση συνίσταται στην ξήρανση, άλεση ή κοσκίνισμα φαρμάκων ή εκδόχων σε περιπτώσεις όπου η περιεκτικότητα σε υγρασία, το μέγεθος κρυστάλλου, η καθαρότητα τους δεν πληρούν τις απαιτήσεις για τα προϊόντα δισκίων.

Προς το παρόν, αυτό το στάδιο χάνει τη σημασία του λόγω του γεγονότος ότι η ποιότητα των φαρμάκων και των εκδόχων που παράγονται από τη βιομηχανία αυξάνεται σταθερά.

Μίξη.Όλες οι ουσίες που προορίζονται για δισκιοποίηση αναμιγνύονται σε αναμικτήρες ξηρής ανάμειξης (ταλαντούμενους, κυκλοφορούντες, τυμπάνους ή πνευματικούς) και στη συνέχεια φορτώνονται σε κάποιο άλλο δοχείο, όπου υγραίνονται με διάλυμα κόλλας, το οποίο είναι απαραίτητο για την επακόλουθη κοκκοποίηση.

Σύμφωνα με μια άλλη μέθοδο, η ανάμειξη και η διαβροχή πραγματοποιείται σε μίξερ με λεπίδες σχήματος σίγμα (δύο ή μονό άξονα) ή σε βιδωτό μίξερ, που χρησιμοποιείται συνήθως για το σκοπό αυτό, και πρώτα αναμιγνύονται οι ξηρές σκόνες (5-10 λεπτά), και στη συνέχεια το υγραμένο μείγμα (15-20 λεπτά).

Κοκκοποίηση

Η κοκκοποίηση είναι η διαδικασία μετατροπής ενός κονιοποιημένου υλικού σε κόκκους συγκεκριμένου μεγέθους (εξ ου και ο όρος "κοκκοποίηση" που συναντάται μερικές φορές στην τεχνολογία). Η κοκκοποίηση είναι απαραίτητη για να βελτιωθεί η ρευστότητα του μείγματος δισκίων και να αποτραπεί η αποκόλλωσή του. Επί του παρόντος, οι υπάρχουσες μέθοδοι κοκκοποίησης χωρίζονται στους ακόλουθους κύριους τύπους: 1) κοκκοποίηση διάτρησης, 2) κοκκοποίηση λείανσης. 3) δομική κοκκοποίηση.

Διάτρηση κοκκοποίησης.

Πραγματοποιείται πιέζοντας τη μικτή και υγρανθείσα μάζα μέσα από διάτρητες πλάκες ή ισχυρά μεταλλικά πλέγματα. Το μέγεθος του προκύπτοντος κόκκου εξαρτάται από τη διάμετρο των οπών στις πλάκες ή από το μέγεθος των οπών πλέγματος.

Οι μηχανισμοί με τους οποίους πραγματοποιείται αυτή η μέθοδος κοκκοποίησης ονομάζονται κοκκοποιητές, ή μηχανές τριβής (Εικ. 39). Η μέθοδος παρασκευής κόκκων με πίεση της υγρής μάζας σε τέτοιους κοκκοποιητές στη φαρμακευτική πρακτική ονομάζεται υγρή κοκκοποίηση.

Η ύγρανση της μάζας του δισκίου για κοκκοποίηση πραγματοποιείται στο στάδιο της ανάμιξης με τέτοιο τρόπο ώστε αυτή η μάζα εύκολα, χωρίς να κολλάει στα δάχτυλα, να κολλάει μαζί σε ένα κομμάτι. Αυτός είναι ένας παλιός αλλά απλός και συνηθισμένος τρόπος για να ελέγξετε εάν ένα υλικό είναι έτοιμο για διάτρηση.

Η κοκκοποίηση διάτρησης συνήθως παράγει κόκκους με διάμετρο 0,5-3 mm. Το προκύπτον κοκκώδες υλικό ξηραίνεται μέχρι την κατάλληλη υπολειμματική περιεκτικότητα σε υγρασία σε ξηραντήρια.

Κοκκοποίηση λείανσης.

Σε περιπτώσεις όπου το βρεγμένο υλικό μπορεί να αντιδράσει με τα μεταλλικά μέρη του κοκκοποιητή κατά το τρίψιμο, η διάτρηση της κοκκοποίησης καθίσταται αδύνατη. Σε αυτή την περίπτωση, οι σκόνες που πρόκειται να κοκκοποιηθούν αναμειγνύονται επιμελώς και υγραίνονται σε μη μεταλλικά ή εμαγιέ δοχεία και στη συνέχεια ξηραίνονται σε ξηρή άμορφη μάζα. Στη συνέχεια, η μάζα μετατρέπεται σε χοντρή σκόνη (κοκκία) χρησιμοποιώντας κυλίνδρους ή μύλο Excelsior, μετά από την οποία κοσκινίζεται από τη σκόνη και δισκιοποιείται. Αυτή η μέθοδος κοκκοποίησης είναι μια από τις μάλλον διαδεδομένες ποικιλίες υγρής κοκκοποίησης.

Υπάρχει μια άλλη δυνατότητα άλεσης κοκκοποίησης, η οποία πραγματοποιείται σε περιπτώσεις όπου κάθε είδους διαβροχή (ή επακόλουθη ξήρανση) του μείγματος σκόνης μπορεί να οδηγήσει σε άμεση αποσύνθεση ή απώλεια δραστικότητας. Με έναν τέτοιο κίνδυνο, τα αρχικά υλικά σε σκόνη αναμειγνύονται καλά και μεγάλη πίεσηπιέζεται σε μηχανές μπρικετοποίησης, οι οποίες σχηματίζουν εύκολα δυνατές μπρικέτες ακόμα και από λεπτή και χαμηλής ροής σκόνη. Οι μπρικέτες στη συνέχεια αλέθονται σε κυλίνδρους ή μύλους "Excelsior" και η προκύπτουσα χονδροειδής σκόνη, κοσκινισμένη από κόσκινο με τρύπες 1-2 mm και απαλλαγμένη από τη σκόνη, συμπιέζεται.

Αυτή η μέθοδος λήψης κόκκων στη φαρμακευτική τεχνολογία ονομάζεται ξηρή κοκκοποίηση, ή μπρικετοποίηση.

δομική κοκκοποίηση.

Αυτός ο τύπος κοκκοποίησης χαρακτηρίζεται από μια τέτοια επίδραση στο υγρό υλικό, η οποία οδηγεί στον σχηματισμό στρογγυλεμένων και υπό ορισμένες συνθήκες, μάλλον ομοιόμορφου μεγέθους κόκκων. Επί του παρόντος, υπάρχουν τρεις μέθοδοι αυτού του τύπου κοκκοποίησης που χρησιμοποιούνται στη φαρμακευτική βιομηχανία: κοκκοποίηση σε τηγάνι, κοκκοποίηση με ψεκασμό και κοκκοποίηση ρευστής κλίνης.

Η λήψη κόκκων στον λέβητα επικάλυψης πραγματοποιείται ως εξής. Τα φάρμακα, το αραιωτικό και τα αποσαθρωτικά φορτώνονται σε ένα ταψί από ανοξείδωτο χάλυβα και αναμιγνύονται σε ταχύτητα λεκάνης 30 rpm. Μετά την ανάμειξη, το νερό ψεκάζεται μέσω του ατμοποιητή που είναι εγκατεστημένος στο άνοιγμα του λέβητα, ο οποίος πέφτει στην επιφάνεια της κονιοποιημένης μάζας, σχηματίζοντας μικρούς κόκκους κατά την επαφή με αυτήν. Στη συνέχεια, η ταχύτητα περιστροφής του λέβητα μειώνεται ομαλά στις 3 σ.α.λ., μετά την οποία ένα ρεύμα θερμού αέρα τροφοδοτείται σε αυτό για να στεγνώσει τα κοκκία. Η τεχνολογική λειτουργία ολοκληρώνεται με την προσθήκη ενός ολισθαίνοντος παράγοντα σε μορφή λεπτής σκόνης στο αποξηραμένο κόκκο.

Μια άλλη μέθοδος δομικής κοκκοποίησης είναι η κοκκοποίηση με ξήρανση με ψεκασμό. Στην παραγωγή κόκκων με αυτή τη μέθοδο, η κύρια τεχνολογική λειτουργία είναι ο ψεκασμός σε στεγνωτήριο ψεκασμού ενός εναιωρήματος που αποτελείται από έκδοχα και μια ενυδατική κρέμα και δεν περιέχει φαρμακευτικές ουσίες.

Η πιο προηγμένη τεχνικά και πολλά υποσχόμενη είναι η προτεινόμενη μέθοδος για τη λήψη κόκκων σε ρευστοποιημένη κλίνη.

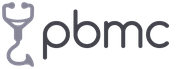

Η ιδέα της χρήσης ρευστοποίησης στην παραγωγή δισκίων προτάθηκε για πρώτη φορά από τον Warster (1959) όταν δημιούργησε μια συσκευή για την επικάλυψη και την παραγωγή κόκκων. Η συσκευή που προτείνει ο Warster (Εικ. 40) είναι μια κάθετη στήλη με ένα στενό (εργαζόμενο) τμήμα στο κάτω μέρος και διευρυμένο στην κορυφή. Ο αέρας τροφοδοτείται στη στήλη από κάτω μέσω ενός ανεμιστήρα. Μεταξύ του ανεμιστήρα και του κάτω ανοίγματος της στήλης τοποθετείται μια συσκευή θέρμανσης, η οποία αυξάνει τη θερμοκρασία του πίδακα αέρα, η οποία είναι απαραίτητη για την ξήρανση των κόκκων.

Το κοκκώδες υλικό στη συσκευή σχηματίζεται με την εφαρμογή ενός διαλύματος ή εναιωρήματος κοκκοποίησης στην επιφάνεια των πυρήνων που εισήχθησαν αρχικά στη στήλη, στην περίπτωση αυτή, στα σωματίδια σακχάρου. Άλλα αδιάφορα υλικά, καθώς και φαρμακευτικές ουσίες, χρησιμοποιούνται επίσης ως τέτοιος πυρήνας. Εάν ο πυρήνας είναι φαρμακευτική ουσία, τότε στην επιφάνειά του εφαρμόζεται κοκκώδες υλικό. Εάν ο πυρήνας αποτελείται από μια αδιάφορη ουσία, η φαρμακευτική ουσία εισάγεται στη σύνθεση του υλικού κοκκοποίησης και εφαρμόζεται στην επιφάνεια του πυρήνα μαζί με αυτό. Οι μέθοδοι είναι σχεδόν οι ίδιες και επιτρέπουν την επίτευξη της ακριβούς συγκέντρωσης της φαρμακευτικής ουσίας στο κόκκο.

Μια άλλη δυνατότητα για τη λήψη κόκκων με τη χρήση της τεχνικής ρευστοποίησης είναι η απευθείας κοκκοποίηση των κόνεων.

Το 1693, οι N. I. Gelperin et al. προτάθηκε μια μέθοδος συνεχούς αντιρροής για τη λήψη κοκκίων φαρμάκου σε ρευστοποιημένη κλίνη με ταυτόχρονη ταξινόμηση των τελευταίων κατά μέγεθος (Εικ. 41).

Το εργοστάσιο που σχεδιάστηκε για την εφαρμογή αυτής της μεθόδου είναι μια συσκευή πολλαπλών σταδίων που αποτελείται από δύο ζώνες: την άνω (α), όπου λαμβάνει χώρα η ίδια η κοκκοποίηση και η κάτω (β), όπου οι κόκκοι στεγνώνουν και τρέχουν μέσα. Αέρας ορισμένης υγρασίας παρέχεται στη συσκευή από κάτω, καθώς και εφαπτομενικά σε ξεχωριστά τμήματα, και από πάνω - ένα μείγμα φαρμακευτικού προϊόντος και εκδόχων που πρόκειται να κοκκοποιηθούν. Το κοκκώδες υλικό αφαιρείται από το κάτω τμήμα, και εάν είναι απαραίτητο, μπορούν να αφαιρεθούν μικρότεροι κόκκοι από τα ενδιάμεσα τμήματα της συσκευής.

Έτσι, η κοκκοποίηση λαμβάνει χώρα στο εργοστάσιο με ταυτόχρονη ταξινόμηση των σωματιδίων κατά μέγεθος, η οποία εξασφαλίζει την παραγωγή ενός προϊόντος με υψηλή περιεκτικότητα σε επαρκώς ισχυρούς κόκκους δεδομένου μεγέθους.

Η δομική κοκκοποίηση, σε αντίθεση με την υγρή και την ξηρή, καθιστά δυνατή τη λήψη πιο ομοιόμορφων και στρογγυλεμένων κόκκων, γεγονός που βελτιώνει σημαντικά την ποιότητα των παρασκευασμένων δισκίων και αυξάνει την ακρίβεια της δοσολογίας της φαρμακευτικής ουσίας.

Πάτημα

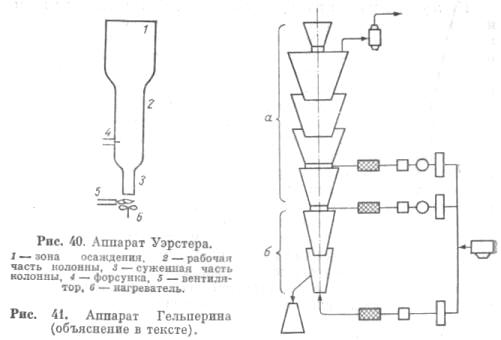

Η συμπίεση μπορεί να οριστεί ως η διαδικασία σχηματισμού δισκίων από κοκκώδη ή κονιοποιημένη μάζα υπό πίεση. Η συμπίεση πραγματοποιείται με τη χρήση μηχανημάτων ταμπλετών, τα οποία, ανάλογα με τον τύπο και το σχεδιασμό, αναπτύσσουν πίεση στην περιοχή από 1000-10.000 kg/cm2 (Εικ. 42).

Η διαδικασία λήψης δισκίων σε μηχανές tablet αποτελείται από:

1) δοσολογία υλικού.

2) συμπίεση (σχηματισμός δισκίου).

3) σπρώχνοντας το tablet έξω από τη μήτρα και ρίχνοντάς το στον δέκτη.

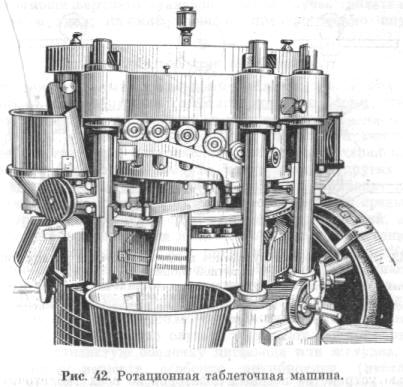

Στις μηχανές δισκίων που χρησιμοποιούνται στη φαρμακευτική παραγωγή, όλες οι παραπάνω λειτουργίες εκτελούνται αυτόματα η μία μετά την άλλη χρησιμοποιώντας κατάλληλους ενεργοποιητές (Εικ. 43).

Λειτουργία δοσολογίαςχρησιμεύει για την πλήρωση της μήτρας της μηχανής δισκίων με μια αυστηρά καθορισμένη ποσότητα συμπιεστού υλικού για τη λήψη δισκίων με δεδομένη ποσότητα φαρμακευτικής ουσίας που έχει σταθερή μάζα. Η δοσολογία μπορεί να είναι κατά βάρος και όγκο. Η δοσολογία κατά βάρος είναι πιο ακριβής, ωστόσο, λόγω της πολυπλοκότητας των διανομέων ζύγισης, όλες οι μηχανές δισκίων χρησιμοποιούν δοσομέτρηση κατ' όγκο.

Λειτουργία πατήματοςακολουθεί τη λειτουργία δοσομέτρησης και συνίσταται στη συμπίεση του υλικού σε κλειστή μορφή (μήτρα) με τη βοήθεια δύο διατρήσεων - άνω και κάτω. Τέτοια συμπίεση, ανάλογα με τον τύπο της μηχανής δισκίων, μπορεί να πραγματοποιηθεί με την άνω διάτρηση (πρεσάρισμα μονής όψης) ή και με τα δύο (πρεσάρισμα διπλής όψης). Η μονόπλευρη πίεση πραγματοποιείται σε εκκεντρικές, διπλής όψης - σε περιστροφικές μηχανές δισκίων.

Με το μονόπλευρο πάτημα τη στιγμή της συμπίεσης, η κάτω διάτρηση βρίσκεται σε ακίνητη κατάσταση στη χαμηλότερη θέση. το υλικό πιέζεται όταν χαμηλώσει η επάνω διάτρηση.

Με το πάτημα διπλής όψης, η επάνω και η κάτω διάτρηση κινούνται με την ίδια ταχύτητα η μία προς την άλλη και δημιουργούν μια ομοιόμορφη, προοδευτικά αυξανόμενη πίεση στην επάνω και στην κάτω επιφάνεια του tablet.

Στο τέλος της συμπίεσης, το δισκίο πρέπει να εκτιναχθεί από τη μήτρα. Σε κάθετες μηχανές tablet, αυτό γίνεται συνήθως μέσω μιας χαμηλότερης διάτρησης που ανεβαίνει και σπρώχνει το tablet στην επιφάνεια του τραπεζιού με μήτρα. Η επάνω διάτρηση πρέπει να ανυψώνεται μπροστά από την κάτω διάτρηση. Σε ορισμένα σχέδια μηχανών ταμπλετών, η εκτόξευση πραγματοποιείται με τη χρήση της άνω διάτρησης. Σε αυτήν την περίπτωση, το tablet πιέζεται προς τα κάτω. η κάτω διάτρηση είναι προ-χαμηλωμένη.

Επικάλυψη δισκίων

Όπως έχει δείξει η εμπειρία με τη χρήση δισκίων, τα τελευταία υπόκεινται σε διάφορες ανεπιθύμητες ενέργειες, ξεκινώντας από τη στιγμή της λήψης τους και τελειώνουν με αποσύνθεση ή διάλυση σε γαστρεντερικός σωλήνας. Αυτό είναι μια μηχανική επίδραση κατά τη συσκευασία, τη μεταφορά, την αποθήκευση και τη χρήση, την έκθεση στον αέρα, την υγρασία, το φως και άλλους παράγοντες. Η μηχανική κρούση στα δισκία οδηγεί σε παραβίαση της ακεραιότητάς τους, την πρόσκρουση περιβάλλονείναι η αιτία εμφάνισης χημικών αλλαγών, με αποτέλεσμα η ποσότητα των δραστικές ουσίεςκαι τα ίδια τα δισκία σκουραίνουν ή λερώνονται. Επιπλέον, όταν παίρνετε ένα χάπι, είναι συχνά δυσμενές να επηρεαστούν μεμονωμένα όργανα ή υποκειμενικές αισθήσεις του ασθενούς. Έτσι, ορισμένες φαρμακευτικές ουσίες που περιέχονται στα δισκία (σαρκολυσίνη, πεντοξύλιο, ντόπανο, μπρουνεομυκίνη, Ακετυλοσαλυκιλικό οξύκ.λπ.), σε ορισμένες περιπτώσεις προκαλούν ναυτία, έμετο, ερεθίζουν τη βλεννογόνο μεμβράνη του οισοφάγου ή του στομάχου. Ορισμένες φαρμακευτικές ουσίες, ειδικά αντιβιοτικά (νυστατίνη, λεβορίνη, τριχομυκίνη), ένζυμα (πεψίνη, παγκρεατίνη) και ορισμένες ορμόνες, μπορούν να καταστραφούν και να αδρανοποιηθούν όταν αλληλεπιδρούν με το γαστρικό υγρό. Όλα αυτά οδήγησαν στην ιδέα της ανάγκης εφαρμογής επικαλύψεων στην επιφάνεια των δισκίων που θα μπορούσαν να τα προστατεύσουν από την επίδραση εξωτερικοί παράγοντεςκαι εξαλείφουν την ερεθιστική δράση των φαρμακευτικών ουσιών στον πεπτικό σωλήνα.

Ο όρος «επικάλυψη» έχει διπλή σημασία: αναφέρεται τόσο στο ίδιο το κέλυφος όσο και στη διαδικασία εφαρμογής του στο tablet. Η επικάλυψη δισκίων με κοχύλια έχει τους ακόλουθους στόχους:

1) προστασία του tablet από μηχανικές επιδράσεις (κρούσεις, τριβή, κ.λπ.).

2) προστασία από περιβαλλοντικές επιρροές (φως, υγρασία, οξυγόνο και διοξείδιο του άνθρακα του αέρα).

3) κάλυψη της δυσάρεστης γεύσης ή οσμής της φαρμακευτικής ουσίας που περιέχεται στο δισκίο.

4) προστασία από τις ρυπογόνες ιδιότητες των δισκίων (π.χ. ταμπλέτες ενεργού άνθρακα).

5) προστασία της φαρμακευτικής ουσίας που περιέχεται στο δισκίο από την όξινη αντίδραση γαστρικό υγρό;

6) προστασία της βλεννογόνου μεμβράνης του οισοφάγου και του στομάχου από την ερεθιστική δράση της φαρμακευτικής ουσίας.

7) εντοπισμός της δράσης της φαρμακευτικής ουσίας σε ένα συγκεκριμένο τμήμα της γαστρεντερικής οδού.

8) πρόληψη παραβιάσεων των διαδικασιών πέψης στο στομάχι, πιθανή κατά την εξουδετέρωση του γαστρικού υγρού με φαρμακευτικές ουσίες του κύριου χαρακτήρα.

9) παράταση θεραπευτική δράσηουσίες.

Μερικές φορές προστίθενται βαφές στο κέλυφος. Αυτό γίνεται για να βελτιωθούν τα επικαλυμμένα δισκία εμφάνισηή να ορίσουν τη θεραπευτική ομάδα της φαρμακευτικής ουσίας που περιέχουν.

Οι επικαλύψεις δισκίων, ανάλογα με τη σύνθεση και τον τρόπο εφαρμογής τους, χωρίζονται σε επικαλυμμένες, μεμβράνης και πρεσαριστές.

Αποξηραμένη επίστρωση(από το γαλλικό κουφέτα - εφαρμογή κελύφους ζάχαρης) είναι ο παλαιότερος τύπος κελύφους δισκίων που χρησιμοποιείται από τις αρχές του 20ου αιώνα. Ο κύριος σκοπός αυτών των κελυφών είναι να προστατεύουν τα δισκία από εξωτερικές επιδράσεις, να καλύπτουν τη δυσάρεστη γεύση και οσμή της φαρμακευτικής ουσίας και να βελτιώνουν την εμφάνιση των δισκίων. Μερικές φορές η σύνθεση των κελυφών περιλαμβάνει ουσίες που προστατεύουν το δισκίο από τις επιπτώσεις του γαστρικού υγρού. Προς το παρόν, λόγω της ταχείας ανάπτυξης της τεχνολογίας των επικαλύψεων μεμβράνης και συμπίεσης, η αναλογία των επικαλυμμένων δισκίων στο συνολικό αριθμό των επικαλυμμένων δισκίων μειώνεται σταδιακά.

Η διαδικασία εφαρμογής μιας επικαλυμμένης επίστρωσης αποτελείται από τέσσερα κύρια στάδια: αστάρωμα (επάλειψη), στρώση (running in), λείανση (λείανση) και γυαλάδα. Αυτά τα βήματα εκτελούνται διαδοχικά.

Για την εφαρμογή του περιβλήματος χρησιμοποιείται λέβητας με πέλλετ (απαγωγέας).

Η επικαλυμμένη επίστρωση προστατεύει αξιόπιστα τα δισκία από μηχανική βλάβη, αυξάνει την αντοχή τους στις καιρικές συνθήκες, δίνει ένα απλοποιημένο σχήμα που πιάνεται εύκολα. Ωστόσο, για να επιτευχθεί επαρκής αντοχή και όμορφη εμφάνιση, το κέλυφος ζάχαρης πρέπει να εφαρμόζεται επανειλημμένα, γεγονός που επιμηκύνει σημαντικά τη διαδικασία (από 8 έως 60 ώρες, ανάλογα με το μέγεθος των δισκίων) και οδηγεί σε αύξηση του βάρους από τα δισκία κατά σχεδόν μισά επικαλυμμένα δισκία δεν πρέπει να υπερβαίνει το διπλάσιο του βάρους του μη επικαλυμμένου δισκίου). Η παρατεταμένη επαφή του δισκίου με το σιρόπι ζάχαρης επηρεάζει αρνητικά πολλές από τις ουσίες που συνθέτουν τη σύνθεσή του (βιταμίνες, αντιβιοτικά και άλλες ουσίες ανθεκτικές στην υγρασία). Σε τέτοιες περιπτώσεις, είναι πρακτικά αδύνατο να επικαλυφθούν τα δισκία χωρίς προηγουμένως να τα προστατέψουμε με μια αδιάλυτη στο νερό επικάλυψη.

Επιστρώσεις μεμβράνης.Μια επίστρωση μεμβράνης είναι ένα λεπτό (0,05-0,02 mm) κέλυφος που σχηματίζεται σε ένα δισκίο μετά την ξήρανση ενός διαλύματος μιας ουσίας που σχηματίζει φιλμ που εφαρμόζεται στην επιφάνειά του.

Ανάλογα με τη διαλυτότητα, οι επικαλύψεις με φιλμ χωρίζονται στις ακόλουθες ομάδες: α) υδατοδιαλυτές, β) διαλυτές στο γαστρικό υγρό, γ) εντεροδιαλυτές, δ) αδιάλυτες.

Υδατοδιαλυτές επιστρώσεις.Τα υδατοδιαλυτά κελύφη εφαρμόζονται σε ταμπλέτες για να τα προστατεύσουν από μηχανικές βλάβες, από έκθεση σε οξυγόνο και διοξείδιο του άνθρακα, για να καλύψουν μια δυσάρεστη γεύση ή οσμή μιας φαρμακευτικής ουσίας και μερικές φορές για να προσθέσουν λάμψη σε επικαλυμμένα δισκία. Αυτά τα κελύφη δεν αυξάνουν τον χρόνο αποσύνθεσης των δισκίων και δεν τα προστατεύουν από την υγρασία του αέρα, ειδικά σε υψηλή σχετική υγρασία.

Σε σχέση με την ευρεία χρήση των κελυφών που ανήκουν στις δύο επόμενες ομάδες ("b" και "c"), τα υδατοδιαλυτά κοχύλια χρησιμοποιούνται σχετικά σπάνια.

Επιστρώσεις διαλυτές στο γαστρικό υγρό.Διαλυμένα υπό την επίδραση οξέων και ενζύμων του γαστρικού υγρού, εφαρμόζονται επικαλύψεις σε ταμπλέτες προκειμένου να προστατεύονται από τις ατμοσφαιρικές επιδράσεις, κυρίως από την υγρασία. Τέτοιες μεμβράνες (πάχους 0,06-0,1 mm) αντιστέκονται αρκετά αξιόπιστα στην υγρασία, εξασφαλίζοντας ταυτόχρονα τη διάσπασή τους στο στομάχι μέσα σε 10-20 λεπτά. Οι σχηματιστές φιλμ αυτής της ομάδας περιλαμβάνουν ουσίες που περιέχουν κυρίως αμινομάδες. Πρόκειται για διμεθυλαμινομεθυλαιθέρα πολυμεθακρυλικού οξέος, Ν-ξυλοσίδιο δωδεκυλαμίνης, παρα-αμινοβενζοϊκά γλυκόζης, φρουκτόζη, μαννιτόλη και συνακετυλοκυτταρίνη, διαιθυλ και βενζυλ αμινομεθυλκυτταρίνη, υδροξυπροπυλμεθυλκυτταρίνη, αλκυλικά παράγωγα πολυμερών του αμινοξέος και βινυλυλκυττάρου του βινυλιμυλ κυττάρου του τεινοπυυλικό παράγωγο του βινυλιμυλ κυττάρου του βινυλιμυλ. χλωριούχο βινύλιο, οξικό βινύλιο, στυρόλιο, βουταδιένιο, ισοπρένιο, εστέρες ακρυλικού οξέος. Τα δισκία επικαλύπτονται με διαλύματα αυτών των ουσιών σε οργανικούς διαλύτες - αιθυλική ή ισοπροπυλική αλκοόλη ή ακετόνη.

Εντερικές επικαλύψεις.Οι εντερικές επικαλύψεις προστατεύουν τη φαρμακευτική ουσία που περιέχεται στο δισκίο από την όξινη αντίδραση του γαστρικού υγρού, προστατεύουν τον γαστρικό βλεννογόνο από την ερεθιστική δράση ορισμένων φαρμάκων, εντοπίζουν τη φαρμακευτική ουσία στο έντερο, παρατείνοντας τη δράση της σε κάποιο βαθμό.

Οι εντερικές επικαλύψεις έχουν επίσης μια πιο έντονη ιδιότητα προστασίας από την υγρασία από εκείνες των επικαλύψεων που αναφέρονται παραπάνω.

Η διαδικασία διάλυσης των εντερικών μεμβρανών στο σώμα οφείλεται στην επίδραση πάνω τους ενός συμπλέγματος αλάτων, ενζύμων και διαφόρων ουσιών αλουμινίου που περιέχονται στον εντερικό χυμό. Οι εντερικές επικαλύψεις είναι ο πιο κοινός τύπος επίστρωσης μεμβράνης.

Για εντερικές επικαλύψεις χρησιμοποιούνται φυσικές ουσίες: σέλακ, κερί καρναούμπας, καζεΐνη, κερατίνη, παραφίνη, κερεσίνη, σπερματοζωάριο, κετυλική αλκοόλη, καθώς και συνθετικά προϊόντα: στεατικό οξύ σε συνδυασμό με λίπη και χολικά οξέα, στεατικό βουτύλιο, φθαλικές δεξτρίνες, λακτόζη , μαννιτόλη, σορβιτόλη, πολυβινυλική αλκοόλη, ζεΐνη, μονοηλεκτρική οξική κυτταρίνη, μεθυλοφθαλυλοκυτταρίνη. Τις περισσότερες φορές, η οξική κυτταρίνη χρησιμοποιείται ως η πιο ανθεκτική ουσία στις επιδράσεις του γαστρικού υγρού.

Οι αναφερόμενοι σχηματιστές φιλμ εφαρμόζονται σε δισκία με τη μορφή διαλυμάτων σε αιθυλική αλκοόλη, οξικό αιθυλεστέρα, ισοπροπυλική αλκοόλη, ακετόνη, τολουόλιο ή σε μείγματα αυτών των διαλυτών.

αδιάλυτες επικαλύψεις.Ο κύριος σκοπός των επικαλύψεων αυτού του τύπου είναι η προστασία του δισκίου από μηχανικές βλάβες και έκθεση στην ατμοσφαιρική υγρασία, η εξάλειψη της δυσάρεστης οσμής και γεύσης της φαρμακευτικής ουσίας και η παράταση της δράσης του.

Λαμβάνονται αδιάλυτα φιλμ χρησιμοποιώντας μερικούς αιθέρες κυτταρίνης, ιδιαίτερα αιθυλοκυτταρίνη και οξική κυτταρίνη, που εφαρμόζονται σε δισκία ως διάλυμα σε αιθυλική αλκοόλη, ακετόνη, οξικό αιθυλεστέρα, χλωροφόρμιο, τολουόλιο, μεθυλενοχλωρίδιο, ισοπροπυλική αλκοόλη. Για την αύξηση της αντοχής και της ελαστικότητας των κελυφών, ουρεθάνη, ουρία, κιτρικό οξύ, κεριά, υδρογονωμένο καστορέλαιο. Το αδιάλυτο φιλμ της αιθυλοκυτταρίνης είναι ισχυρότερο και πιο ελαστικό από την οξική κυτταρίνη τους, συγκρατεί καλύτερα τις βαφές. Ο μηχανισμός για την απελευθέρωση της φαρμακευτικής ουσίας από το δισκίο με μια αδιάλυτη επικάλυψη είναι η διάχυση μέσω των πόρων του κελύφους.

Μέθοδοι για την εφαρμογή επικαλύψεων μεμβράνης.Υπάρχουν τρεις τρόποι εφαρμογής επικαλύψεων μεμβράνης σε δισκία: 1) εμβάπτιση σε διάλυμα ουσίας που σχηματίζει φιλμ. 2) στρώση σε ταψί. 3) ψεκασμός σε ρευστοποιημένη κλίνη.

Η πρώτη μέθοδος βασίζεται στη βύθιση των δισκίων ένα προς ένα και μετά την άλλη πλευρά στο διάλυμα.

Τα δισκία στερεώνονται με κενό σε μεταλλικό διάτρητο φύλλο ειδικής μηχανής χωρητικότητας 5000-8000 επικαλυμμένων δισκίων ανά ώρα. Αυτή η μέθοδος είναι αρκετά περίπλοκη και είναι κατάλληλη μόνο για την εφαρμογή παχύρρευστων, αλλά όχι πολύ κολλωδών διαλυμάτων σε δισκία. Λόγω της ανεπαρκούς υψηλής απόδοσης, χρησιμοποιείται σπάνια.

Η πιο ευρέως χρησιμοποιούμενη μέθοδος εφαρμογής περιβλημάτων μεμβράνης σε ταψί επικάλυψης. Είναι φθηνό, εφαρμόσιμο σε διαλύματα σχεδόν οποιουδήποτε ιξώδους και εξαιρετικά παραγωγικό.

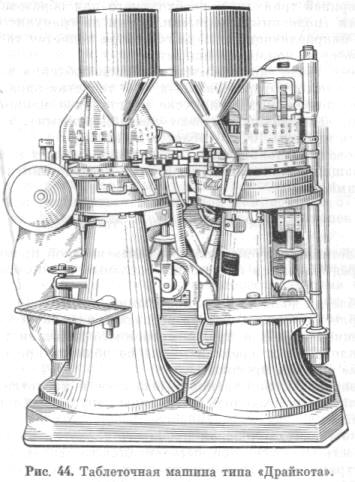

Πρεσαριστές επιστρώσεις(μερικές φορές αναφέρονται ως ξηρές επικαλύψεις). Για πρώτη φορά, η επίστρωση με συμπίεση πραγματοποιήθηκε το 1954 χρησιμοποιώντας μια μηχανή ταμπλετών τύπου Drycot, αν και ένα δίπλωμα ευρεσιτεχνίας για μια μηχανή tablet αυτού του τύπου κατατέθηκε από τον Άγγλο Noyes ήδη από το 1895 και ελήφθη το 1897 με τον αριθμό 8599. Η μηχανή tablet τύπου Drycot » είναι μια μονάδα που αποτελείται από δύο ρότορες 16 διατρητών (Εικ. 44). Στον πρώτο ρότορα πιέζονται με τον συνήθη τρόπο αμφίκυρτοι πυρήνες ταμπλέτας, οι οποίοι μεταφέρονται στον δεύτερο ρότορα με τη βοήθεια ειδικής συσκευής μεταφοράς, όπου εφαρμόζεται η επίστρωση. Το σχέδιο επίστρωσης με πίεση έχει ως εξής. Πρώτον, η κοιλότητα της μήτρας γεμίζεται με ένα τμήμα του κοκκώδους υλικού που είναι απαραίτητο για να σχηματιστεί το κάτω μέρος (μισό) της επικάλυψης. Στη συνέχεια, ένα δισκίο πυρήνα τροφοδοτείται πάνω στο κόκκο κατά μήκος ειδικών οδηγών από τον πρώτο ρότορα, στον οποίο εφαρμόζεται μια επίστρωση.

Το μηχάνημα διαθέτει μια αυτόματη συσκευή για την απόρριψη δισκίων που πιέζονται χωρίς δισκίο πυρήνα, καθώς και ταμπλέτες που λαμβάνονται κατά την εκκίνηση και τη διακοπή λειτουργίας του μηχανήματος (όπως τα tablet, κατά κανόνα, δεν είναι τυπικά). Η παραγωγικότητα του μηχανήματος είναι 10.500 ταμπλέτες την ώρα.

Οι συμπιεσμένες επικαλύψεις για τον προορισμό τους είναι διορθωτικές, ανθεκτικές στις καιρικές συνθήκες και εντεροδιαλυτές.

Βασικές απαιτήσεις για ταμπλέτες

Οι ακόλουθες βασικές τεχνικές απαιτήσεις επιβάλλονται στα δισκία που παράγονται από τη φαρμακοβιομηχανία:

α) τα δισκία πρέπει να είναι ισχυρά.

β) τα δισκία πρέπει να αποσυντίθενται γρήγορα σε υγρό μέσο (με εξαίρεση τα δισκία παρατεταμένης αποδέσμευσης).

γ) οι αποκλίσεις από τη μέση μάζα δεν πρέπει να υπερβαίνουν τα όρια που επιτρέπονται από την GPC.

δ) η δοσολογία της φαρμακευτικής ουσίας στο δισκίο πρέπει να είναι ακριβής και να μην υπερβαίνει τα όρια αποκλίσεων που επιτρέπονται από την GPC.

Δύναμη.Η μηχανική αντοχή του δισκίου καθορίζει την ασφάλειά του (την ακεραιότητά του) όταν ωθείται έξω από τη μηχανή δισκίων, μεταφορά εντός καταστήματος, συσκευασία, μεταφορά, αποθήκευση, καθώς και όταν διανέμεται από το φαρμακείο και χρησιμοποιείται από τον ασθενή. Το δισκίο πρέπει να αντέχει πλήρως τις επιπτώσεις αυτών των σταδίων. Ακόμη και η παραμικρή παραβίαση της ακεραιότητάς του είναι απαράδεκτη.

Από αυτή την άποψη, ένας ορισμένος αριθμός δισκίων υποβάλλεται σε έλεγχο ισχύος. Οι μέθοδοι για τον προσδιορισμό της αντοχής των δισκίων είναι πολύ διαφορετικές και μπορούν να χωριστούν στις ακόλουθες ομάδες: 1) προσδιορισμός της μηχανικής αντοχής σε θλίψη με οριζόντια ή κατακόρυφη θέσηδισκία? 2) προσδιορισμός της μηχανικής αντοχής με ευθρυπτότητα των δισκίων.

Υπάρχουν επίσης λιγότερο κοινές μέθοδοι για τον προσδιορισμό της πρόσκρουσης, της ελαστικής ανάκαμψης, της κάμψης κρούσης κ.λπ.

Η ευθρυπτότητα των δισκίων προσδιορίζεται με τη χρήση συσκευών που ονομάζονται "attritors" ή "friabilators" (από το αγγλικό friable - crumbling).

Η τριβή των δισκίων κανονικά δεν πρέπει να υπερβαίνει το 3%.

Αποσύνθεση ουσιών.Το τεστ αποσύνθεσης, όπως και το τεστ αντοχής, είναι αποδεκτό από όλες σχεδόν τις φαρμακοποιίες του κόσμου. Τυπικά, η αποσύνθεση των δισκίων καθορίζεται από το ρυθμό μηχανικής καταστροφής ή διάλυσής τους σε νερό, διάλυμα υδροχλωρικού οξέος ή τεχνητό (και μερικές φορές φυσικό) γαστρικό ή εντερικό υγρό. Η θερμοκρασία του υγρού στο οποίο πραγματοποιείται ο προσδιορισμός της διάσπασης κυμαίνεται από 35 έως 40 °C. Σύμφωνα με την GPC, η διάσπαση των δισκίων προσδιορίζεται σε νερό σε θερμοκρασία 37±2°C και ο χρόνος της περιορίζεται στα 15 λεπτά, με εξαίρεση τα επικαλυμμένα δισκία.

Τα δισκία με επικαλυμμένη ή συμπιεσμένη επικάλυψη θα πρέπει να αποσυντίθενται σε νερό σε θερμοκρασία 37 ° C σε όχι περισσότερο από 30 λεπτά (σύμφωνα με τη Διεθνή Φαρμακοποιία, όχι περισσότερο από 1 ώρα).

Τα επικαλυμμένα με λεπτό υμένιο δισκία (με εξαίρεση τα εντερικά δισκία) θα πρέπει επίσης να αποσυντίθενται σε όχι περισσότερο από 30 λεπτά. Τα δισκία με εντερικές επικαλύψεις (επικαλυμμένα, μεμβράνη, συμπιεσμένα) δεν πρέπει να αποσυντίθενται εντός 2 ωρών σε όξινο διάλυμα πεψίνης και, μετά το πλύσιμο με νερό, θα πρέπει να αποσυντίθενται σε αλκαλικό διάλυμαπαγκρεατίνης όχι περισσότερο από 1 ώρα.

Η μέθοδος για τον προσδιορισμό της αποσύνθεσης δισκίων in vitro δεν μπορεί να ληφθεί ως αντικειμενικό κριτήριο για τη συμπεριφορά ενός δισκίου in vivo.

Προσδιορισμός αποκλίσεων από τη μέση μάζα.Αυτός ο ορισμός χαρακτηρίζει άμεσα την ακρίβεια της ογκομετρικής δοσολογίας κατά τη λειτουργία της μηχανής δισκίων και έμμεσα - την ακρίβεια της δοσολογίας του συστατικού του φαρμάκου στο δισκίο. Η διαδικασία προσδιορισμού συνίσταται στη ζύγιση ενός συγκεκριμένου αριθμού δισκίων της δοκιμαστικής παρτίδας (10 δισκία σύμφωνα με την GPC) με ακρίβεια 0,01 g, στην εύρεση του αριθμητικού μέσου όρου (μέσο βάρος) και στον υπολογισμό των αποκλίσεων στο βάρος κάθε αναλυόμενου δισκίου από την υπολογιζόμενη τιμή του μέσου βάρους. Οι αποκλίσεις στη μάζα εκφράζονται ως ποσοστό και επιτρέπονται εντός αυστηρά καθορισμένων ορίων, ανάλογα με τη μάζα του δισκίου. Σύμφωνα με την GPC, επιτρέπονται διακυμάνσεις στη μάζα των μεμονωμένων δισκίων (με εξαίρεση τα επικαλυμμένα δισκία): για ένα δισκίο που ζυγίζει λιγότερο από 0,12 g - εντός ± 10%, για το υπόλοιπο - ± 5% του μέσου βάρους τους.

Οι αποκλίσεις στην περιεκτικότητα σε φαρμακευτικές ουσίες σε δισκία αναφέρονται στα σχετικά άρθρα. Με δοσολογία φαρμακευτικών ουσιών έως 0,1 g, είναι ± 10%, περισσότερο από 0,1 g - ± 5%.

Παρέχουμε μεγάλα μέρη θεωρητικής γνώσης, έτσι ώστε οι πελάτες μας να εκτιμήσουν και να κατανοήσουν τη μοναδικότητα των συγκεντρωμένων συμβουλών και συστάσεων μας..

Θεωρητικά υλικάστον ιστότοπο

Αντιγραφή μόνο με τη συγκατάθεση του Roman Cybulsky.

Βήματα συμπίεσης πούδρας

Η διαδικασία συμπίεσης χωρίζεται υπό όρους σε τρία στάδια:

Το πρώτο είναι η συμπίεση (ή η προπίεση).

το δεύτερο είναι ο σχηματισμός ενός συμπαγούς σώματος.

το τρίτο είναι η ογκομετρική συμπίεση του σχηματισμένου συμπαγούς σώματος.

Στο πρώτο στάδιο - προπίεση - η επίδραση μιας εξωτερικής δύναμης συμβάλλει στη σύγκλιση και συμπίεση των σωματιδίων του υλικού γεμίζοντας τα κενά με σωματίδια που κινούνται μεταξύ τους. Ήδη σε χαμηλές πιέσεις, η σφράγιση γίνεται αισθητή, γιατί. οι προσπάθειες που πρέπει να ξεπεραστούν σε αυτή την περίπτωση είναι ασήμαντες.

Βασικά, η εφαρμοζόμενη ενέργεια δαπανάται για την αντιμετώπιση της τριβής: εσωτερική τριβή μεταξύ σωματιδίων και εξωτερική τριβή μεταξύ μηχανών μήτρας και σωματιδίων.

Στο δεύτερο στάδιο, η πίεση πίεσης αυξάνεται, με αποτέλεσμα το υλικό να συμπιέζεται εντατικά λόγω διάφοροι τύποιπαραμόρφωση και πλήρωση κενών, που παρέχουν μια πιο συμπαγή συσκευασία του υλικού. Οι τύποι παραμόρφωσης μπορεί να είναι οι εξής:

παραμόρφωση, η οποία αυξάνει την επιφάνεια επαφής λόγω ελαστικότητας, η οποία βοηθά τα σωματίδια να σφηνωθούν αμοιβαία.

παραμόρφωση, η οποία προκαλεί τα σωματίδια να αλλάζουν το σχήμα τους λόγω των πλαστικών ιδιοτήτων και να προσαρμόζονται πιο κοντά το ένα στο άλλο.

Η παραμόρφωση, που χαρακτηρίζεται από την καταστροφή του συμπιεσμένου υλικού και καθορίζεται από την ευθραυστότητα του υλικού, συμβαίνει όταν οι τάσεις που προκύπτουν στο συμπιεσμένο υλικό υπερβαίνουν την αντοχή διαρροής του υλικού σε μέγεθος.

Μια τέτοια παραμόρφωση καταστρέφει μηχανικά το υλικό σε μικρότερα σωματίδια, ενώ υπάρχει σημαντική αύξηση της επιφανειακής ενέργειας, δημιουργώντας έτσι συνθήκες για την ανάδυση επαφών μεταξύ των σωματιδίων.

Στο δεύτερο στάδιο - το σχηματισμό ενός συμπαγούς σώματος - σχηματίζεται ένα συμπαγές πορώδες σώμα με επαρκή μηχανική αντοχή από το χύμα υλικό.

Στο τρίτο στάδιο - ογκομετρική συμπίεση του διαμορφωμένου συμπαγούς σώματος - ταυτόχρονα με υψηλή τιμές πίεσης, η μηχανική αντοχή των δισκίων αλλάζει ελαφρώς, είναι πιθανό η ογκομετρική συμπίεση των σωματιδίων και των κόκκων σκόνης να πραγματοποιείται χωρίς ορατή διαστολή των επιφανειών επαφής.

Στην πραγματικότητα, δεν υπάρχουν αιχμηρά όρια μεταξύ των τριών σταδίων πίεσης, καθώς οι διεργασίες που συμβαίνουν στο δεύτερο στάδιο συμβαίνουν επίσης στο πρώτο και στο τρίτο στάδιο, επομένως, σε κάθε στάδιο πίεσης, μπορεί να σημειωθεί μόνο ο κυρίαρχος ρόλος των επιμέρους διεργασιών. .

Μελέτες έχουν δείξει ότι κατά τη συμπίεση, η φύση της συμπίεσης των σωματιδίων της σκόνης και των κόκκων εξαρτάται από την αντοχή των σωματιδίων.

Τα δισκία παράγονται με τρεις μεθόδους: άμεση συμπίεση, ξηρή κοκκοποίηση, υγρή κοκκοποίηση.

άμεσο πάτημα

Η μέθοδος συμπίεσης των μη κοκκωδών σκονών ονομάζεται άμεση συμπίεση. Με γνώμονα το τεχνολογικό σχήμα για την παραγωγή tablet, μπορεί να φανεί ότι από διαδικασία παραγωγήςμε άμεση πίεση, εξαιρούνται τρεις ή τέσσερις τεχνολογικές εργασίες.

Αυτή η μέθοδος συμπίεσης δισκίων έχει πολλά πλεονεκτήματα, όπως:

ο χρόνος του κύκλου παραγωγής μειώνεται λόγω της κατάργησης ορισμένων σταδίων και πολλών εργασιών.

χρησιμοποιείται λιγότερος εξοπλισμός.

Οι περιοχές παραγωγής μειώνονται.

Το κόστος ενέργειας και εργασίας μειώνεται.

τη δυνατότητα λήψης δισκίων από θερμοασταθή υλικά, καθώς και από μη συμβατές ουσίες.

Τα μειονεκτήματα της μεθόδου απευθείας συμπίεσης είναι:

πιθανή αποκόλληση της μάζας του δισκίου.

εάν η συμπίεση πραγματοποιείται με μικρή ποσότητα δραστικών ουσιών, είναι δυνατή μια αλλαγή στη δοσολογία.

πρέπει να χρησιμοποιείται υψηλή πίεση.

Με την εξαναγκασμένη παροχή της συμπιεστής ουσίας στη μήτρα κατά τη δισκιοποίηση, μερικά από τα αναφερόμενα μειονεκτήματα ελαχιστοποιούνται.

Παρά μια ολόκληρη σειρά πλεονεκτημάτων, η μέθοδος άμεσης συμπίεσης εισάγεται στη μαζική παραγωγή αργά, γεγονός που μπορεί να εξηγηθεί από το γεγονός ότι το συμπιεσμένο υλικό για υψηλής ποιότητας παραγωγική λειτουργία μηχανών tablet πρέπει να έχει τα βέλτιστα τεχνολογικά χαρακτηριστικά: ισοδιαμετρικό σχήμα κρυστάλλου, καλό ρευστότητα (τουλάχιστον πέντε έως έξι γραμμάρια ανά δευτερόλεπτο), υψηλή συμπιεστότητα (όχι μικρότερη από 0,4-0,5 γραμμάρια ανά χιλιοστόλιτρο) και χαμηλή πρόσφυση σε καλούπια μηχανών δισκίων.

Λίγες μη κοκκώδεις σκόνες έχουν τέτοια χαρακτηριστικά: ακετυλοσαλικυλικό οξύ, χλωριούχο νάτριο, βρωμίδια, ιωδιούχο κάλιο, καθώς και ορισμένα άλλα παρασκευάσματα που έχουν ισοαξονικό (ισοδιαμετρικό) σχήμα σωματιδίων περίπου της ίδιας κοκκομετρικής σύνθεσης και δεν περιέχουν, κατά κανόνα, μεγάλος αριθμός λεπτών κλασμάτων. Οι σκόνες με πορώδες 37% και μέγεθος σωματιδίων 0,5-1 χιλιοστά προσφέρονται καλύτερα για άμεση συμπίεση.

Για παράδειγμα, το στρογγυλό σχήμα του χλωριούχου νατρίου σχεδόν δεν επιδέχεται συμπίεση και το επίμηκες σχήμα των σωματιδίων είναι αποδεκτό για τη λήψη δισκίων. Παρασκευάσματα όπως σαλικιτικό φαινυλεστέρα, λακτόζη και άλλες παρόμοιες χονδροειδείς σκόνες με χαμηλό πορώδες και ισοαξονικό σχήμα σωματιδίων έχουν την καλύτερη ρευστότητα και μπορούν να συμπιεστούν χωρίς προκαταρκτική διαδικασία κοκκοποίησης. Αυτά τα σκευάσματα συνδυάζονται με επαρκώς καλή συμπιεστότητα και ικανότητα να εκχύνονται ομοιόμορφα από το χωνί, υπό την πίεση της μάζας τους, δηλαδή την ικανότητα αυθόρμητης δοσολογίας.

Παρόλα αυτά τα περισσότερα απόΟι φαρμακευτικές ουσίες δεν μπορούν να γεμίσουν αυθόρμητα τη μήτρα της μηχανής δισκίων, καθώς περιέχει σημαντική ποσότητα, περισσότερο από το 70% λεπτών κλασμάτων, καθώς και ανώμαλες επιφάνειες σωματιδίων που προκαλούν ισχυρή διασωματιδιακή τριβή. Στην περίπτωση αυτή προστίθενται πρόσθετα που βελτιώνουν τις ιδιότητες ροής, που ανήκουν στην κατηγορία των συρόμενων. Αυτή η μέθοδος παράγει δισκία ακετυλοσαλικυλικού οξέος, βιταμίνες, ασκορβικό οξύ, αλκαλοειδή, φαινοβαρβιτάλη, στρεπτοκτόνο, φαινακετίνη, διττανθρακικό νάτριο.

Τα χαρακτηριστικά που αναφέρονται εδώ επηρεάζουν τον έλεγχο των ουσιών που χρησιμοποιούνται στην τεχνολογία άμεσης συμπίεσης, ιδιαίτερα των μεγάλων ποσοτήτων τους, επειδή. Σε αυτήν την περίπτωση, η ποιότητα των ταμπλετών θα εξαρτηθεί άμεσα από τις τεχνολογικές παραμέτρους της μάζας της ταμπλέτας, τη συμπαγή της, τη δυνατότητα ροής και τη συμπιεστότητά της. Έχει αποδειχθεί πειραματικά ότι τα σωματίδια του συστατικού πρέπει να είναι όσο μικρότερα, τόσο μικρότερη είναι η συγκέντρωσή του στη μάζα του δισκίου. Εάν τα μεγέθη σωματιδίων των συστατικών διαφέρουν δραματικά, δεν θα είναι δυνατό να ληφθεί μια ομοιογενής μάζα δισκίου. Είναι σαφές ότι ένα σύστημα που αποτελείται από δύο λεπτές σκόνες θα σχηματίσει πιο σταθερά, ομοιογενή μείγματα από ένα σύστημα με μεγαλύτερα σωματίδια ενός από τα συστατικά. Συνιστάται να συμμορφώνεστε με τις ακόλουθες προϋποθέσεις για να αποκτήσετε βέλτιστη σύνθεσημείγματα παρασκευασμάτων πολλαπλών συστατικών:

αντιστοιχία μεγεθών σωματιδίων μεμονωμένων συστατικών στη συγκέντρωσή τους·

όσο το δυνατόν πλησιέστερα μεταξύ τους οι πυκνότητες των ουσιών των επιμέρους συστατικών·

πιο κοντά στο σφαιρικό σχήμα των σωματιδίων.

Η φαρμακευτική ουσία δισκιοποιείται με τα συνήθη έκδοχα εάν είναι κατάλληλη για τη διαδικασία άμεσης συμπίεσης. Εάν η φαρμακευτική ουσία δεν είναι κατάλληλη για άμεση συμπίεση με τη χρήση συμβατικών εκδόχων, τότε χρησιμοποιούνται τέτοια έκδοχα που έχουν επαρκή δεσμευτική δράση στα σωματίδια ή χρησιμοποιούνται κόκκοι φαρμακευτικού προϊόντος με συνδετικό κατάλληλο για άμεση συμπίεση.

Στη φαρμακευτική παραγωγή, η δισκιοποίηση των σκονών χωρίς κοκκοποίηση (απευθείας συμπίεση) πραγματοποιείται με τους εξής τρόπους:

κατά την προσθήκη βοηθητικών ουσιών που βελτιώνουν τις τεχνολογικές ιδιότητες των υλικών.

τη μέθοδο της εξαναγκασμένης τροφοδοσίας του υλικού δισκιοποιήσεως στη μήτρα από τη χοάνη της μηχανής δισκιοποίησης·

κατευθυντική προκρυστάλλωση της συμπιεσμένης ουσίας.

Η μέθοδος της προκαταρκτικής κατευθυντικής κρυστάλλωσης είναι μια από τις πιο σύνθετες μεθόδους για την παραγωγή φαρμακευτικών ουσιών κατάλληλων για συμπίεση, συνίσταται στη λήψη κρυστάλλων της ουσίας δισκιοποίησης δεδομένης περιεκτικότητας υγρασίας, συμπιεστότητας και ρευστότητας με την επιλογή των καθοριστικών συνθηκών για κρυστάλλωση. Ως αποτέλεσμα, λαμβάνεται μια κρυσταλλική φαρμακευτική ουσία με ισοδιαμετρικούς κρυστάλλους, η οποία εκχύνεται ελεύθερα από το χωνί και υπόκειται εύκολα σε ογκομετρική δοσολογία ως αποτέλεσμα, η οποία αποτελεί προϋπόθεση για άμεση συμπίεση. Αυτή η μέθοδος χρησιμοποιείται για την παραγωγή δισκίων ασκορβικού και ακετυλοσαλικυλικού οξέος.

Στη διαδικασία της άμεσης συμπίεσης, για να ενισχυθεί η συμπιεστότητα των φαρμακευτικών ουσιών, προστίθενται ξηρά συνδετικά στο μίγμα των σκονών: πιο συχνά μικροκρυσταλλική κυτταρίνη (MCC) ή οξείδιο πολυαιθυλενίου (PEO). Η μικροκρυσταλλική κυτταρίνη έχει ευεργετική επίδραση στη διαδικασία απελευθέρωσης του φαρμάκου λόγω της ικανότητας απορρόφησης νερού και της ενυδάτωσης μεμονωμένων στρωμάτων δισκίων. Όταν χρησιμοποιείτε MCC, παράγονται ισχυρά, αλλά όχι πάντα εύκολα αποσυντιθέμενα δισκία, επομένως, μαζί με το MCC, συνιστάται η προσθήκη ουλυπραμυλοπηκτίνης για τη βελτίωση της αποσύνθεσης των δισκίων.

Η εξαιρετική ικανότητα ξηρής σύνδεσης και η βελτιωμένη ολκιμότητα προσδίδονται από το συμπολυμερές βινυλοπυρρολιδόνης κοποβιδόνης που έχει μικρό μέγεθος σωματιδίων. Η ανάλυση των παρουσιαζόμενων συνδετικών ουσιών έδειξε ότι στην παραγωγή δισκίων με άμεση συμπίεση, το Kollidon VA 64 fine έχει ένα από τα καλύτερα συνδετικά αποτελέσματα.

Τα τροποποιημένα άμυλα συνιστώνται για χρήση ως συνδετικά για άμεση συμπίεση, τα οποία εισέρχονται σε χημική αλληλεπίδραση με φάρμακα και επηρεάζουν σημαντικά τη βιολογική τους δραστηριότητα και απελευθέρωση.

Ως βελτιωτικό ροής για σκόνες, χρησιμοποιείται συχνά ζάχαρη γάλακτος και κοκκώδες θειικό ασβέστιο, το οποίο έχει καλή ρευστότητα και παρέχει την παραγωγή δισκίων με καλή μηχανική αντοχή, η οποία διευκολύνεται επίσης από την κυκλοδεξτρίνη, η οποία αυξάνει τη μηχανική αντοχή των δισκίων και την αποσύνθεσή τους .

Η μαλτόζη παρέχει ομοιόμορφο ρυθμό πλήρωσης και είναι ελαφρώς υγροσκοπική και συνιστάται για απευθείας συμπίεση. Επιπλέον, χρησιμοποιούνται επίσης μίγματα διασταυρούμενης πολυβινυλοπυρρολιδόνης και λακτόζης. Η άνυδρη λακτόζη έχει καλή ρευστότητα, είναι ικανή για άμεση συμπίεση και δεν χάνει τις ιδιότητες δισκιοποίησης ακόμη και αν αλεσθεί σε λεπτή σκόνη, παρά το γεγονός ότι η ρευστότητά της θα μειωθεί. Η αποξηραμένη με ψεκασμό λακτόζη αποτελείται από μικροκρυστάλλους - σωματίδια υαλώδους και άμορφης δομής. Η λακτόζη έχει καλή συμπιεστότητα λόγω του συνδυασμού σφαιρικών σωματιδίων και μικροκρυστάλλων.

Σε ορισμένες περιπτώσεις, το μείγμα γίνεται κατάλληλο για συμπίεση λόγω της προσθήκης ουσιών όπως αερογέλη (πυριτικό ασβέστιο) και aerosil σε μικρή ποσότητα. Για παράδειγμα, για να βελτιωθεί η ρευστότητα του μείγματος, η βέλτιστη ποσότητα αερολύματος που προστίθεται είναι από 0,05% έως 1%.

Η παραγωγή δισκίων με άμεση συμπίεση τεχνολογικά συνίσταται στην ενδελεχή ανάμειξη φαρμακευτικών ουσιών με την απαιτούμενη δόση εκδόχων και στη συνέχεια συμπίεση σε μηχανές δισκιοποίησης.

Μπορεί να ειπωθεί ότι επί του παρόντος, στην παρασκευή φαρμακευτικών ουσιών για δισκιοποίηση, η κοκκοποίηση εξακολουθεί να είναι η κύρια τεχνολογική λειτουργία. Ωστόσο, λόγω των σαφών οικονομικών πλεονεκτημάτων, η άμεση συμπίεση εισάγεται στη φαρμακευτική παραγωγή όλο και ευρύτερα, κάτι που διευκολύνεται επίσης από την εμφάνιση σύγχρονων πιεστηρίων ταμπλετών υψηλής ταχύτητας και υψηλής πίεσης.

Σε ορισμένες περιπτώσεις, η διαδικασία δισκιοποίησης πραγματοποιείται με τη χρήση σφαιριδίων που περιέχουν τα απαραίτητα φάρμακα και έκδοχα.

Η συμπίεση δισκίων (ταμπλέτα) σε μηχανές ταμπλέτας πραγματοποιείται με τη χρήση ενός εργαλείου πρέσας που περιλαμβάνει δύο διατρήσεις και μια μήτρα, η οποία είναι ένας χαλύβδινος δίσκος με κυλινδρική οπή στη μέση με διάμετρο 3-25 χιλιοστά και διατομή της οπής είναι ίση με τη διάμετρο των ταμπλετών.

Οι μήτρες στερεώνονται στις αντίστοιχες οπές της επιφάνειας εργασίας - επιτραπέζιες. Προκειμένου να αυξηθεί η παραγωγικότητα των πινάκων, μπορούν να παραχθούν με δύο και τρεις υποδοχές. Οι άνω και κάτω διατρήσεις είναι κυλινδρικές ράβδοι (έμβολα) από επιχρωμιωμένο χάλυβα, οι οποίες εισέρχονται στις οπές της μήτρας από πάνω και κάτω και εξασφαλίζουν την πίεση των ταμπλετών υπό πίεση. Οι επιφάνειες συμπίεσης των μπουνιών είναι επίπεδες ή κοίλες (διαφορετικής καμπυλότητας και ακτίνας), λείες ή με εγκάρσιες εγκοπές (αυλακώσεις) ή ακόμη και με εγχάρακτη επιγραφή. Οι γροθιές είναι προκατασκευασμένες και συμπαγείς, ενώ οι μασίφ μπουνιές είναι μια ενιαία μονάδα με την ώθηση.

Υπάρχουν δύο υπάρχοντες τύποι μηχανών tablet:

1) με μια χοάνη ανάπαυσης και μια κινητή μήτρα.

2) με μια κινητή χοάνη φόρτωσης και μια μήτρα ανάπαυσης.

Ο πρώτος τύπος μηχανών ταμπλετών ονομάζεται περιστροφική, περιστρεφόμενη ή καρουζέλ (ανάλογα με τη φύση της κίνησης της μήτρας με ένα σύστημα διατρήσεων). Οι μηχανές του δεύτερου τύπου ονομάζονται μανιβέλα ή εκκεντρικές (ανάλογα με τον τύπο του μηχανισμού που κινεί τις γροθιές), ή κρουστά (ανάλογα με τη φύση της δύναμης πίεσης). Οι εκκεντρικές μηχανές tablet, με απλούστερο σχεδιασμό, εμφανίστηκαν νωρίτερα.

Ερωτήσεις σχετικά με τα χάπια

Θα βρείτε απαντήσεις σε όλες τις ερωτήσεις που σχετίζονται με την παραγωγή tablet στις σελίδες του πόρου www.site

- Πώς να αναμίξετε τις σκόνες σωστά;Η ανάμειξη σκονών, ειδικά σε άνισες αναλογίες, είναι μια πολύ περίπλοκη διαδικασία. Είναι αδύνατο να προσδιοριστεί οπτικά η ποιότητα της ανάμειξης σκόνης. Όταν αγοράζετε οποιοδήποτε μίξερ πούδρας θα πρέπει να γνωρίζετε μερικά μυστικά ανάμειξης σκόνης από την ιστοσελίδα μας.

- Πώς να επικαλύψω ένα δισκίο;Επικάλυψη δισκίων - κάλυψη της επιφάνειας του δισκίου με προστατευτικό ή διακοσμητικό κέλυφος. Επιλέγουμε το υλικό του κελύφους, μελετάμε την τεχνολογία panning tablets και τις αρχές λειτουργίας των panning boiler.

- Πώς να αφαιρέσετε τη σκόνη από τα tablet;Κατά τη διαδικασία συμπίεσης δισκίων, σχηματίζεται ένα στρώμα σκόνης πάνω τους, καθώς και στην επιφάνεια εργασίας της πρέσας. Στο μέλλον, εάν αυτό το στρώμα σκόνης δεν αφαιρεθεί από τα δισκία, αυτό οδηγεί σε εσφαλμένη λειτουργία των μηχανών μέτρησης και πλήρωσης, το σκονισμένο δισκίο δυσκολεύει την εφαρμογή ενός ισχυρού κελύφους. Μοιραζόμαστε μαζί σας τι σημαίνει να αφαιρέσετε τη σκόνη, να αφαιρέσετε τη σκόνη από τα tablet..

- Πώς να ξεχωρίσετε τα δισκία από τις μπρικέτες;Τετράγωνες ταμπλέτες, οβάλ ταμπλέτες, στρογγυλές ταμπλέτες, ταμπλέτες αλατιού, ταμπλέτες άνθρακα, ταμπλέτες με λογότυπο, δισκία για πλυντήρια ρούχων - ποια από αυτά είναι δισκία και ποια είναι ήδη μπρικέτες. Μεγέθη και σχήματα δισκίων.

- Πώς να συσκευάσετε τα δισκία σε κυψέλη;Ο πιο δημοφιλής τύπος συσκευασίας για δισκία είναι η συσκευασία κυψέλης. Η συσκευασία κυψέλης των δισκίων είναι μια μεμβράνη PVC και μια στρώση θερμικά σφραγισμένου φύλλου αλουμινίου. Τα κελιά του επιθυμητού σχήματος σχηματίζονται από τη θερμοκρασία, αφού τα γεμίσουν, σφραγίζονται με αλουμινόχαρτο από πάνω.

Ένα δισκίο είναι ένα φάρμακο με αυστηρή δόση σε δεδομένη στερεά μορφή. Υπάρχουν πολλές τεχνολογίες για την παραγωγή τους, ωστόσο, οι τρεις πιο κοινές είναι η υγρή κοκκοποίηση, η άμεση συμπίεση και η ξηρή κοκκοποίηση. Στη σύγχρονη πρακτική της φαρμακευτικής παραγωγής, μόνο η πρώτη και η τελευταία μέθοδος παραμένουν επίκαιρες.

Οι άδειες στη φαρμακευτική παραγωγή είναι μία από τις σημαντικές πτυχές. Για να αποκτήσετε άδεια για την παρασκευή, διανομή και εμπορία φαρμάκων, είναι σημαντικό να γνωρίζετε τις απαιτήσεις αδειοδότησης και τον κατάλογο των ΑΠΑΡΑΙΤΗΤΑ ΕΓΓΡΑΦΑ. Όλα αυτά ρυθμίζονται Ομοσπονδιακός νόμοςΣχετικά με την Αδειοδότηση ορισμένοι τύποιδραστηριοτήτων», καθώς και το κυβερνητικό διάταγμα «Περί έγκρισης των κανονισμών αδειοδότησης φαρμακευτικών δραστηριοτήτων». Η άδεια αυτή εκδίδεται για έως και 5 χρόνια.

Η τεχνολογική διαδικασία για τη λήψη δισκίων μπορεί να ποικίλλει ανάλογα με το φάρμακο που παράγεται, το σχήμα των μελλοντικών δισκίων και άλλες πτυχές. Γενικά, μπορεί να χωριστεί σε τρεις κατηγορίες.

Πάτημα

Μετά τη διάλυση και τη ζύγιση των υλικών που αποτελούν τα μελλοντικά δισκία, η οποία πραγματοποιείται με χρήση ειδικού εξοπλισμού - ντουλάπια με κουκούλα εξάτμισης, τα αρχικά υλικά περνούν από το στάδιο κοσκίνισης ή ανάμειξης. Το πιο σημαντικό σε αυτό το στάδιο είναι η ομοιόμορφη κατανομή των ουσιών σε όλο το δισκίο. Αυτή η μέθοδος χρησιμοποιείται πολύ σπάνια στη σύγχρονη πρακτική, καθώς οι ουσίες που αποτελούν τα δισκία δεν μπορούν να εξασφαλίσουν τη διαδικασία λήψης δισκίων με πίεση. Ωστόσο, είναι αρκετά παραγωγικό και οικονομικό. Όμως, παρά τα προφανή πλεονεκτήματά του, είναι τυπικό μόνο για την παραγωγή όχι περισσότερων από 20 τύπων δισκίων.

Ξηρή κοκκοποίηση

Οι σκόνες αναμειγνύονται μεταξύ τους στις απαιτούμενες ποσότητες, μετά τις οποίες υγραίνονται με ειδικό διάλυμα που περιέχει κόλλες. Αφού περάσετε το στάδιο ξήρανσης, λαμβάνεται ένα σβώλο μείγμα από τη μάζα, το οποίο επεξεργάζεται περαιτέρω σε σκόνη από μεγάλους κόκκους. Εάν η παρασκευή ενός φαρμάκου συνεπάγεται την παρουσία νερού, τότε το επόμενο βήμα είναι να δημιουργηθούν μπρικέτες από αυτή τη σκόνη χρησιμοποιώντας ειδικές μπρικέτες, οι οποίες συνθλίβονται περαιτέρω σε δισκία δεδομένου σχήματος με τη βοήθεια μηχανών δισκίων.

Υγρή κοκκοποίηση

Ο λόγος για την ύπαρξη μιας τέτοιας τεχνολογίας είναι ότι μετά την κοκκοποίηση της προκύπτουσας μάζας μικτών ουσιών, λαμβάνεται μια πιο πυκνή σκόνη, η οποία θα είχε κόκκους με υψηλό βαθμόρευστότητα. Οι δύο τελευταίες μέθοδοι για την παραγωγή δισκίων είναι ιδιαίτερα σχετικές τον τελευταίο καιρό. Δεν είναι τόσο απλές και ακριβές όσο η πρώτη μέθοδος, αλλά είναι πιο σχετικές με τα σύγχρονα φάρμακα.

Ο εξοπλισμός στη φαρμακευτική παραγωγή χρησιμοποιείται ανάλογα με την επιλεγμένη μέθοδο κατασκευής δισκίων. Μια συσκευή ζύγισης είναι υποχρεωτική, από τη δυνατότητα συντήρησης της οποίας εξαρτάται ολόκληρη η περαιτέρω διαδικασία λήψης φαρμάκων. Οι σύγχρονες συσκευές ζύγισης βοηθούν στην πλήρη αυτοματοποίηση της διαδικασίας παραγωγής φαρμάκων τροφοδοτώντας πληροφορίες σε ένα αυτόματο κεντρικό σύστημα ελέγχου.

- πιεστήρια

- μηχανές τεμαχισμού,

- μηχανές δισκιοποίησης (περιστροφικές μηχανές) που καθορίζουν το σχήμα του μελλοντικού tablet

- κόσκινα (σε ορισμένες περιπτώσεις - δονούμενο κόσκινο)

- ντουλάπι στεγνώματος

- μίξερ με κουπιά

Η ποσότητα του εξοπλισμού εξαρτάται σε μεγάλο βαθμό από το είδος των φαρμάκων που θα παραχθούν σε αυτό το εργαστήριο. Γενικά για παραγωγή διαφορετικό είδοςδισκία, μπορούν να χρησιμοποιηθούν κατάλληλα σετ εξοπλισμού που λαμβάνουν υπόψη τις ιδιαιτερότητές τους. Πριν αγοράσετε οποιοδήποτε σετ εξοπλισμού, βεβαιωθείτε ότι έχει ο κατασκευαστής καλή ανατροφοδότηση, αφού σε αυτόν τον τομέα δραστηριότητας είναι πολύ σπάνιο να βρεις αρκετά φθηνό και υψηλής ποιότητας εξοπλισμό.

Εργαστήριο, χώροι παραγωγής δισκίων, ιατρικών φαρμάκων

Η διοργάνωση ενός εργαστηρίου για την παραγωγή tablet είναι μια πολύ κρίσιμη στιγμή. Είναι σημαντικό να λαμβάνεται υπόψη το καθεστώς θερμοκρασίας, η έκθεση στο ηλιακό φως, η διαθεσιμότητα μιας αποθήκης, λαμβάνοντας υπόψη τις συνθήκες αποθήκευσης του παρασκευαζόμενου φαρμάκου, επαρκή ποσότητα ελεύθερου χώρου για τη λειτουργία του εξοπλισμού κ.λπ. Σε κάθε περίπτωση, εάν οι εγκαταστάσεις δεν πληρούν τις προδιαγραφές για την παραγωγή του φαρμάκου που έχετε επιλέξει, είναι απίθανο να σας εκδοθεί άδεια.

Είναι πολύ σημαντικό να ληφθούν υπόψη οι απαιτήσεις για τη φαρμακευτική παραγωγή, καθώς και οι απαιτήσεις για τους υπαλλήλους μιας τέτοιας επιχείρησης, καθώς για πολλές θέσεις είναι απαραίτητο να ληφθεί κατάλληλη άδεια. Όσο για το τελευταίο, οι άδειες είναι το πιο επικίνδυνο σημείο εδώ. Είναι πολύ σημαντικό να μην το καθυστερήσετε για να μην σταματήσει η δραστηριότητα της επιχείρησης.