27.03.2018

Caracteristicile formei de dozare

Există trei scheme tehnologice cele mai comune pentru obținerea tabletelor: utilizarea granulării umede sau uscate și presare directa.

Pregătirea materiilor prime pentru tabletare se reduce la dizolvarea și suspendarea acestora. Cântărirea materiilor prime se realizează în hote cu aspirație. După cântărire, materia primă este trimisă la cernere cu ajutorul sitelor vibrante.

Amestecarea.

Componentele amestecului de tablete de medicament și excipient trebuie amestecate bine pentru a le distribui uniform în masa totală. Obținerea unui amestec de tablete omogen ca compoziție este o operație tehnologică foarte importantă și destul de complexă. Datorită faptului că pulberile au proprietăți fizice și chimice diferite: dispersie, densitate în vrac, conținut de umiditate, fluiditate etc. În această etapă se folosesc mixere discontinue de tip paletă, forma paletelor poate fi diferită, dar cel mai adesea vierme sau în formă de Z.

Granulare.

Acesta este procesul de transformare a unui material sub formă de pulbere în boabe de o anumită dimensiune, care este necesar pentru a îmbunătăți fluiditatea amestecului tabletat și pentru a preveni delaminarea acestuia. Granularea poate fi „umedă” și „uscata”. Primul tip de granulație este asociat cu utilizarea lichidelor - soluții de excipienți; în granularea uscată, lichidele de umectare fie nu sunt utilizate, fie sunt utilizate doar într-o etapă specifică în pregătirea materialului pentru tabletare.

Granulare umedă consta in urmatoarele operatii:

1) măcinarea substanțelor într-o pulbere fină; 2) umezirea pulberii cu o soluție de lianți; 3) frecarea masei rezultate printr-o sită; 4) uscarea și prelucrarea granulatului.

- 1) măcinare. Această operațiune se realizează de obicei în mori cu bile. Pulberea se cerne printr-o sită nr. 38.

- 2) Hidratarea. Ca lianți, se recomandă să folosiți apă, alcool, sirop de zahăr, soluție de gelatină și pastă de amidon 5%. Cantitatea necesară de lianți este determinată empiric pentru fiecare masă de tabletă. Pentru ca pudra să fie deloc granulată, trebuie să fie umezită într-o anumită măsură. Adecvarea umidității se apreciază după cum urmează: o cantitate mică de masă (0,5 - 1 g) este comprimată între o cantitate mare și degetul aratator; „tortul” rezultat nu trebuie să se lipească de degete (umiditate excesivă) și să se sfărâme la cădere de la o înălțime de 15 - 20 cm (umiditate insuficientă). Umidificarea se realizează într-un mixer cu palete în formă de S (sigma) - care se rotesc cu viteze diferite: cea din față - la o turație de 17 - 24 rpm, iar cea din spate - 8 - 11 rpm, lamele se pot roti în reversul. Pentru a goli mixerul, corpul este răsturnat și masa este împinsă afară cu ajutorul lamelor.

- 3) Frecare(granulație reală). Granularea se realizează prin frecarea masei rezultate printr-o sită de 3 - 5 mm (Nr. 20, 40 și 50).Se folosesc site de perforare din oțel inoxidabil, alamă sau bronz. Nu este permisă utilizarea sitelor de sârmă țesute pentru a evita căderea în masa tabletei fragmentelor de sârmă. Frecarea se realizează cu ajutorul unor mașini speciale de frecat - granulatoare. Masa granulată se toarnă într-un cilindru perforat vertical și se șterge prin orificii cu ajutorul lamelor elastice.

- 4) Uscarea și prelucrarea granulelor. Ranulele rezultate sunt împrăștiate într-un strat subțire pe paleți și uneori uscate în aer la temperatura camerei, dar mai des la o temperatură de 30 - 40ºC în dulapuri sau camere de uscare. Umiditatea reziduală din granule nu trebuie să depășească 2%.

Aceasta am luat în considerare operațiunile metodei de granulare umedă prin frecare sau perforare. De obicei, operațiunile de amestecare și umezire uniformă a unui amestec de pulbere cu diverse soluții de granulare sunt combinate și efectuate într-un singur mixer. Uneori, operațiunile de amestecare și granulare sunt combinate într-un singur aparat (mixere de mare viteză - granulatoare). Amestecarea este asigurată prin amestecarea circulară forțată energic a particulelor și împingerea lor una împotriva altora. Procesul de amestecare pentru a obține un amestec omogen durează 3-5". Apoi, lichidul de granulare este furnizat pulbei preamestecate în mixer, iar amestecul se amestecă încă 3-10". După finalizarea procesului de granulare, supapa de descărcare este deschisă și, cu racleta care se rotește încet, produsul finit este turnat. Un alt design al aparatului pentru combinarea operațiunilor de amestecare și granulare este un mixer centrifugal - granulator.

În comparație cu uscarea în dulapuri de uscare, care sunt ineficiente și în care durata de uscare ajunge la 20 - 24 de ore, uscarea granulelor într-un pat fluidizat (fluidizat) este considerată mai promițătoare. Principalele sale avantaje sunt: intensitatea ridicată a procesului; reducerea costurilor specifice cu energia; automatizarea completă a procesului.

Dar apogeul excelenței tehnice și cel mai promițător este aparatul în care se îmbină operațiunile de amestecare, granulare, uscare și prăfuire. Acestea sunt dispozitivele binecunoscute SG-30 și SG-60, dezvoltate de Leningrad NPO Progress.

Dacă operațiunile de granulare umedă sunt efectuate în aparate separate, uscarea granulelor este urmată de operația de granulare uscată. După uscare, granulatul nu este o masă uniformă și adesea conține bulgări de granule lipicioase. Prin urmare, granulatul este reintrodus în pisher. După aceea, praful rezultat este cernut din granulat.

Deoarece granulele obținute după granularea uscată au o suprafață rugoasă, ceea ce face dificilă vărsarea lor din buncăr în timpul comprimarii și, în plus, granulele se pot lipi de matricea și poansonele presei de tablete, ceea ce provoacă, pe lângă greutate, pierdere, defecte la tablete, s-a recurs la operația de „prăfuire” a granulatului. Această operație se realizează prin aplicarea liberă a substanțelor fin divizate pe suprafața granulelor. Agenții de alunecare și dezintegrare sunt introduși în masa tabletei prin prăfuire.

granulație uscată.

În unele cazuri, dacă substanța medicamentoasă se descompune în prezența apei, se recurge la granularea uscată. Pentru a face acest lucru, din pulbere sunt presate brichete, care sunt apoi măcinate pentru a obține boabe. După cernerea din praf, boabele sunt tabletate. În prezent, granularea uscată este înțeleasă ca o metodă în care un material sub formă de pulbere este supus unei compactări inițiale (compresie) și se obține un granulat, care apoi este tabletat - o compactare secundară. În timpul compactării inițiale, în masă sunt introduși adezivi uscați (MC, CMC, PEO), care asigură aderența particulelor de substanțe atât hidrofile, cât și hidrofobe sub presiune. Adecvare dovedită pentru granularea uscată a PEO în combinație cu amidon și talc. Când utilizați un singur PEO, masa se lipește de pumni.

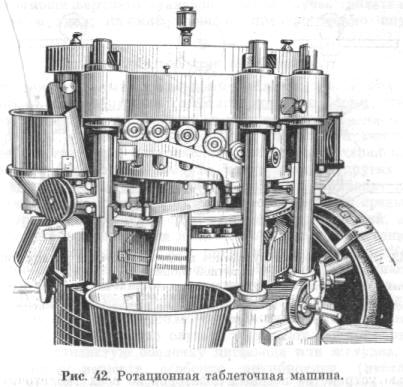

Presare.(tabletarea reală). Acesta este procesul de formare a tabletelor din material granular sau sub presiune. În producția farmaceutică modernă, tabletarea se realizează pe prese speciale - mașini rotative pentru tablete (RTM). Presarea pe mașinile de tabletă se realizează cu o unealtă de presare constând dintr-o matrice și două perforatoare.

Ciclul tehnologic de tabletare pe RTM constă dintr-o serie de operații succesive: dozarea materialului, presare (formarea unei tablete), scoaterea și picurarea acestuia. Toate operațiunile de mai sus sunt efectuate automat una după alta cu ajutorul unor actuatoare adecvate.

Presare directă. Acesta este un proces de presare a pulberilor negranulare. Presarea directa elimina 3-4 etape tehnologice si are astfel un avantaj fata de tabletarea cu pregranulare a pulberilor. Cu toate acestea, în ciuda avantajelor aparente, compresia directă este introdusă încet în producție. Acest lucru se datorează faptului că, pentru funcționarea productivă a mașinilor de tabletă, materialul presat trebuie să aibă caracteristici tehnologice optime (fluxabilitate, compresibilitate, conținut de umiditate etc.) Doar un număr mic de pulberi negranulare au astfel de caracteristici - clorura de sodiu , iodură de potasiu, bromură de sodiu și amoniu, hexometilentetramină, bromamfor și alte substanțe care au forme izometrice ale particulelor de aproximativ aceeași distribuție a dimensiunilor particulelor, care nu conțin o cantitate mare de fracții fine. Sunt bine presate.

Una dintre metodele de preparare substanțe medicinale presarea directă este cristalizarea direcțională - obțin producerea unei substanțe de tabletare în cristale cu o capacitate de curgere, compresibilitate și umiditate date prin condiții speciale de cristalizare. Prin această metodă se obțin acidul acetilsalicilic și acidul ascorbic.

Utilizarea pe scară largă a presării directe poate fi asigurată prin creșterea fluidității pulberilor negranulare, amestecarea de înaltă calitate a medicamentelor uscate și excipienți și reducerea tendinței de separare a substanțelor.

Desprafuirea. Pentru a îndepărta fracțiunile de praf de pe suprafața tabletelor care ies din presă, se folosesc agenți de îndepărtare a prafului. Tabletele trec printr-un tambur perforat rotativ și sunt curățate de praf, care este aspirat de un aspirator.

Tablete comprimate

Tabletele comprimate (în continuare vor fi denumite într-un singur cuvânt „tablete”) sunt o formă de dozare solidă obținută prin presare.

Diametrul tabletelor variază de la 3 la 25 mm. Tabletele cu un diametru mai mare de 25 mm se numesc brichete si sunt realizate pe masini speciale de brichetat. Cele mai comune comprimate au un diametru de 7 până la 14 mm.

Pe tabletele cu un diametru mai mare de 9 mm, se aplică un scor (crestătură), care facilitează separarea comprimatului în două părți. Tabletele care au două tăieturi aplicate perpendicular una pe cealaltă pot fi ușor împărțite în patru părți destul de egale. Acest lucru se face în principal pentru confortul luării de pastile de către copii, deoarece vă permite să reduceți doza de substanță activă.

Înălțimea tabletelor trebuie să fie de 30-40% din diametrul lor.

Masa tabletelor variază într-un interval destul de larg - de la 0,05 la 0,6 g și este determinată în principal de doza substanței medicinale.

Excipienți

Dacă substanțele medicinale conținute în tabletă oferă efectul terapeutic al acesteia, atunci Excipiențiîndeplinesc o funcție dublă: pe de o parte, ajută la formarea unei mase ușor de dozat și compresibil, pe de altă parte, asigură eliberarea substanței medicamentoase din compoziția tabletei la viteza necesară, determinată în general de timpul de dezintegrare. a tabletei.

Cantitatea totală de excipienți nu trebuie să depășească 20% din masa substanțelor medicamentoase. Excepție fac diluanții, a căror cantitate în tablete nu este standardizată. Abaterile de la normă sunt indicate în articolele private relevante.

Cantitatea de talc trebuie să fie de cel puțin 3%, acid stearic, stearat de calciu sau magneziu nu mai mult de 1%, tween-80 nu mai mult de 1% din tabletă, cu excepția anumitor cazuri specificate în articolele private.

Toți excipienții utilizați la producerea tabletelor, în funcție de scopul lor, sunt împărțiți în următoarele grupe: diluanți, dezintegranți, agenți de alunecare și lubrifianți, adezivi și auxiliari de acoperire (ultimul grup, nu întotdeauna utilizat în producția de tablete din cauza scopului specific). și funcții, este separată într-o secțiune separată și discutată pe scurt mai jos).

Diluanți- substanţe introduse în prescripţiile maselor de tablete în vederea realizării masei necesare de preparate de tablete cu un conţinut scăzut de ingredient activ. Ca diluanți se folosesc amidonul, zahărul din sfeclă, zahărul din lapte, glucoza, fosfat acid de calciu, bicarbonatul de magneziu, oxidul de magneziu, sulfatul de calciu, manitolul, clorura de sodiu, caolinul, carbonatul de magneziu bazic, sorbitolul, ureea etc.

agenţi de dospire- sunt compusi care asigura distrugerea mecanica (dezintegrarea) tabletei in stomac sau intestine la contactul cu sucurile digestive. Efectul substanțelor medicinale depinde de timpul și natura dezintegrarii tabletelor. Astfel, dezintegrarea rapidă a tabletei asigură o eliberare rapidă a substanței medicamentoase și o rată mare de difuzie a acesteia la suprafața de absorbție. Tabletele care nu se dezintegrează pot trece prin tractul gastrointestinal fără a provoca actiune terapeutica. Dezintegrarea slabă poate provoca o întârziere sau o scădere efect terapeutic medicamentul sau acumularea acestuia în organism. În acest sens, testul de dezintegrare, printre alte metode de evaluare a calității preparatelor de tablete, a primit o importanță deosebită în farmacopee și în specificațiile tehnice. În funcție de mecanismul efectului distructiv, toți agenții de afânare pot fi împărțiți în trei grupuri.

I. Distrugerea tabletei din cauza umflăturii (ultraamilopectină, agar-agar, gelatină, gelatină formol, acid alginic, alginat de sodiu, metilceluloză, carboximetilceluloză de sodiu etc.).

II. Distrugerea tabletei din cauza formării de gaz - așa-numitele amestecuri efervescente (de exemplu, amestecuri de bicarbonat de sodiu cu acid citric sau tartric).

III. Tablete care îmbunătățesc umecbilitatea și permeabilitatea apei (agenți tensioactivi - de exemplu, tweens, spume, lauril sulfat de sodiu și, de asemenea, amidon).

Planare și lubrifianți. Ele sunt introduse în compoziția masei tabletei pentru a îmbunătăți proprietățile de fluiditate și alunecare. Există trei grupe de astfel de substanțe.

I. Substante care imbunatatesc mobilitatea, fluiditatea granulatului: amidon macinat fin, talc, polietilen glicoli, lapte praf degresat, acid boric, aerosil, silicat de aluminiu, amestec de benzoat de sodiu si acetat de sodiu.

II. Antiadeziv (antilipire, de fapt lubrifiant): acid stearic, parafină, ceresină, lubrifianți siliconici etc.

III. Substanțe cu acțiune mixtă (îmbunătățirea fluidității și reducerea adezivității): în principal stearati de calciu, magneziu, aluminiu.

Substanțe de legare (lipire). adăugat la masa tabletei pentru a crește rezistența granulelor și tabletelor. Toate trebuie să îndeplinească anumite cerințe; să aibă o capacitate de legare, să nu afecteze dezintegrarea tabletelor, să fie compatibil cu substanțele medicamentoase și indiferent de organism, să nu fie costisitor și greu de utilizat.

Glucoză(Glucosum) (GFH, Articolul Nr. 311) - o pulbere cristalină incoloră, inodoră, cu gust dulce, foarte solubilă în apă. Pulberea de glucoză se caracterizează prin higroscopicitate, o tendință la tot felul de transformări chimice (în special, la fermentație) și reactivitate chimică. A se pastra intr-un recipient bine inchis.

etilceluloza- alcool etilic celulozic. Este o pulbere albă granulată, inodoră și fără gust, insolubilă în apă. Soluțiile de 4-8% de etil celuloză în alcool etilic sau izopropilic anhidru sunt utilizate ca adeziv la prepararea tabletelor din medicamente sensibile la umiditate (de exemplu, din acid ascorbic sau acetilsalicilic).

Acid alginic- pulbere amorfă, inodoră, gust acru. Se umflă puternic în apă. De obicei, la pulberea de acid alginic umflată în apă se adaugă un amestec de medicamente și alți excipienți și, după amestecare, se granulează.

Alginat de sodiu- pulbere albă sau galben-maronie, inodoră și fără gust, solubilă lent în apă pentru a forma soluții lipicioase. O soluție de 1% de alginat de sodiu este de obicei utilizată ca adeziv.

Alcool polivinil este o substanță amorfă albă, foarte solubilă în apă, glicerină și insolubilă în solvenți organici. În mod obișnuit, ca adeziv se folosește o soluție de alcool polivinilic 5%.

Argila alba(caolin) - pulbere albă, grasă la atingere, cu o tentă cenușie-gălbuie, insolubilă în apă și solvenți organici. Cu apă este capabil să dea mase de plastic.

Carbonat de magneziu bazic este o pudră de lumină albă, insolubilă în apă. Este folosit ca diluant în producția de tablete și ca bază pentru pulberi.

Talc este un silicat pur (sare de acid silicic) de magneziu. Este cea mai fină pulbere de culoare albă sau cenușie, alunecoasă și uleioasă la atingere. Nu se dizolvă în apă sau solvenți organici. Este utilizat pe scară largă în practica farmaceutică pentru tabletare, drajare, la stropirea pastilelor, ca bază pentru pulberi etc.

În prezent, utilizarea talcului este redusă peste tot din cauza non-indiferenței sale.

Excipienții utilizați în producția modernă de tablete sunt introduși în compoziția tabletei în strictă conformitate cu prescripțiile specificate în regulamentele de producție ale întreprinderilor farmaceutice (prescripția regulamentului se bazează pe prescripția farmacopeei sau pe prescripția dată în specificațiile tehnice și aprobată). de către comitetul de farmacopee.

Pregătirea materialului pentru tabletare constă în uscarea, măcinarea sau cernerea medicamentelor sau excipienților în cazurile în care conținutul de umiditate, dimensiunea cristalului, puritatea acestora nu îndeplinesc cerințele pentru produsele tablete.

În prezent, această etapă își pierde din semnificație datorită faptului că calitatea medicamentelor și excipienților produși de industrie este în continuă creștere.

Amestecarea. Toate substanțele destinate tabletării sunt amestecate în amestecătoare uscate (oscilante, circulante, cu tambur sau pneumatice) și apoi încărcate într-un alt recipient, unde sunt umezite cu o soluție de adeziv, care este necesară pentru granularea ulterioară.

Conform unei alte metode, amestecarea și umezirea se efectuează într-un mixer cu palete în formă de sigma (două sau un singur arbore) sau într-un mixer cu șurub, care este utilizat în mod obișnuit în acest scop, iar pulberile uscate sunt amestecate mai întâi (5-10). min), și apoi amestecul umezit (15-20 min) .

Granulare

Granularea este procesul de transformare a unui material sub formă de pulbere în boabe de o anumită dimensiune (de unde și termenul de „granulare” întâlnit uneori în tehnologie). Granularea este necesară pentru a îmbunătăți fluiditatea amestecului de tablete și pentru a preveni delaminarea acestuia. Metodele de granulare existente în prezent sunt împărțite în următoarele tipuri principale: 1) granulare prin perforare, 2) granulare măcinată; 3) granulație structurală.

Perforarea granulării.

Se realizează prin forțarea masei amestecate și umezite prin plăci perforate sau ochiuri metalice puternice. Mărimea granulatului rezultat depinde de diametrul orificiilor din plăci sau de dimensiunea orificiilor de plasă.

Mecanismele prin care se realizează această metodă de granulare se numesc granulatoare, sau mașini de frecat (Fig. 39). Metoda de preparare a granulelor prin forțarea masei umede în astfel de granulatoare în practica farmaceutică se numește granulație umedă.

Umidificarea masei de tabletă pentru granulare se realizează în etapa de amestecare, astfel încât această masă să se lipească cu ușurință, fără a se lipi de degete, într-un bulgăre. Acesta este un mod vechi, dar simplu și comun de a verifica dacă un material este gata pentru perforare.

Granularea prin perforare produce de obicei granule cu un diametru de 0,5-3 mm. Granulatul rezultat este uscat la umiditatea reziduală adecvată în uscătoare.

Granulație de măcinare.

În cazurile în care materialul umezit poate reacționa cu părțile metalice ale granulatorului în timpul frecării, granularea prin perforare devine imposibilă. În acest caz, pulberile care urmează să fie granulate sunt bine amestecate și umezite în recipiente nemetalice sau emailate, apoi uscate până la o masă cocoloașă uscată. În continuare, masa este transformată într-o pulbere grosieră (granulat) folosind role sau o moară Excelsior, după care este cernută de praf și comprimată. Această metodă de granulare este una dintre soiurile destul de răspândite de granulare umedă.

Există o altă posibilitate de măcinare a granulării, care se realizează în cazurile în care orice fel de umezire (sau uscare ulterioară) a amestecului de pulbere poate duce la descompunerea imediată sau la pierderea activității. Cu un asemenea pericol, materialele de pornire sub formă de pulbere sunt bine amestecate și presiune mare presat pe mașini de brichetat, care formează cu ușurință brichete puternice chiar și din pulbere fină și cu curgere redusă. Brichetele sunt apoi măcinate pe role sau mori „Excelsior” iar pulberea grosieră rezultată, cernută printr-o sită cu orificii de 1-2 mm și eliberată de praf, se presează.

Această metodă de obținere a granulelor în tehnologia farmaceutică se numește granulare uscată, sau brichetarea.

granulație structurală.

Acest tip de granulare se caracterizează printr-un astfel de efect asupra materialului umezit, ceea ce duce la formarea de granule rotunjite și, în anumite condiții, destul de uniforme ca mărime. În prezent, există trei metode ale acestui tip de granulare utilizate în industria farmaceutică: granularea în tigaie, granularea prin pulverizare și granularea în pat fluid.

Obținerea granulatelor în cazanul de acoperire se realizează după cum urmează. Medicamentele, diluantul și substanțele de dezintegrare sunt încărcate într-o tigaie din oțel inoxidabil și amestecate la o viteză a tigaii de 30 rpm. După amestecare, prin atomizorul instalat la deschiderea cazanului se pulverizează apă, care cade pe suprafața masei pulverulente, formând mici granule la contactul cu aceasta. Apoi viteza de rotație a cazanului este redusă ușor la 3 rpm, după care este introdus un curent de aer cald în el pentru a usca granulele. Operația tehnologică se finalizează prin adăugarea unui agent de alunecare sub formă de pulbere fină la granulatul uscat.

O altă metodă de granulare structurală este granularea prin uscare prin pulverizare. La producerea granulelor prin această metodă, principala operație tehnologică este pulverizarea într-un uscător cu pulverizare a unei suspensii constând din excipienți și un hidratant și care nu conține substanțe medicinale.

Cea mai avansată și promițătoare din punct de vedere tehnic este metoda propusă pentru obținerea granulelor în pat fluidizat.

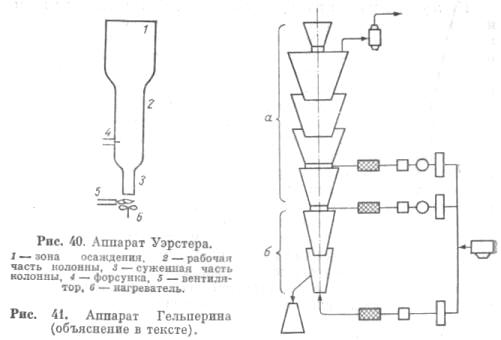

Ideea utilizării fluidizării în producția de tablete a fost propusă pentru prima dată de Warster (1959) când a creat un aparat pentru acoperirea și producerea granulelor. Aparatul propus de Warster (Fig. 40) este o coloană verticală cu o parte îngustată (de lucru) în partea de jos și extinsă în partea de sus. Aerul este furnizat coloanei de jos prin intermediul unui ventilator. Între ventilator și deschiderea inferioară a coloanei este instalat un dispozitiv de încălzire, care crește temperatura jetului de aer, care este necesar pentru uscarea granulelor.

Granulatul din aparat este format prin aplicarea unei soluții sau suspensii de granulare pe suprafața miezurilor introduse inițial în coloană, în acest caz, particule de zahăr. Alte materiale indiferente, precum și substanțe medicinale, sunt, de asemenea, folosite ca un astfel de miez. Dacă miezul este o substanță medicinală, atunci pe suprafața sa se aplică un material de granulare. Dacă miezul constă dintr-o substanță indiferentă, substanța medicinală este introdusă în compoziția materialului de granulare și aplicată pe suprafața miezului împreună cu aceasta. Metodele sunt aproape aceleași și permit obținerea concentrației exacte a substanței medicamentoase în granulat.

O altă posibilitate de obținere a granulelor prin tehnica fluidizării este granularea directă a pulberilor.

În 1693, N. I. Gelperin şi colab. a fost propusă o metodă în contracurent continuu pentru obținerea granulelor de medicament în pat fluidizat cu clasificarea simultană a acestora din urmă după mărime (Fig. 41).

Instalația concepută pentru a implementa această metodă este un dispozitiv în mai multe etape constând din două zone: cea superioară (a), unde are loc granularea propriu-zisă, și cea inferioară (b), unde granulele sunt uscate și curățate. Aerul cu o anumită umiditate este furnizat aparatului de dedesubt, precum și tangențial în secțiuni separate, iar de sus - un amestec de medicament și excipienți care trebuie granulat. Granulatul este îndepărtat din secțiunea inferioară și, dacă este necesar, granulele mai mici pot fi îndepărtate din secțiunile intermediare ale aparatului.

Astfel, granularea are loc în instalație cu clasificarea simultană a particulelor după dimensiune, ceea ce asigură producerea unui produs cu un conținut ridicat de granule suficient de puternice de o dimensiune dată.

Granularea structurală, spre deosebire de umedă și uscată, face posibilă obținerea de granule mai uniforme și rotunjite, ceea ce îmbunătățește semnificativ calitatea tabletelor fabricate și mărește acuratețea dozării substanței medicinale.

Presare

Compresia poate fi definită ca procesul de formare a tabletelor dintr-o masă granulară sau sub presiune. Presarea se realizează cu ajutorul mașinilor de tabletă, care, în funcție de tip și design, dezvoltă o presiune în intervalul 1000-10.000 kg/cm2 (Fig. 42).

Procesul de obținere a tabletelor pe mașini de tabletă constă în:

1) dozarea materialului;

2) presare (formarea tabletei);

3) împingerea tabletei în afara matricei și aruncarea acesteia în receptor.

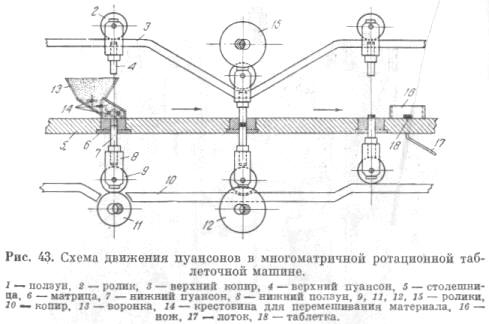

La mașinile cu tablete utilizate în producția farmaceutică, toate operațiunile de mai sus sunt efectuate automat una după alta folosind dispozitive de acționare adecvate (Fig. 43).

Operație de dozare servește la umplerea matricei mașinii de tablete cu o cantitate strict definită de material compresibil pentru a obține tablete cu o cantitate dată de substanță medicamentoasă având o masă constantă. Dozarea poate fi în greutate și volum. Dozarea în funcție de greutate este mai precisă, totuși, datorită complexității dozatoarelor de cântărire, toate aparatele cu tablete folosesc dozarea în funcție de volum.

Operație de apăsare urmareste operatia de dozare si consta in comprimarea materialului in forma inchisa (matrice) cu ajutorul a doua poansoane - superior si inferior. O astfel de compresie, în funcție de tipul mașinii de tabletă, poate fi realizată prin poansonul superior (presare pe o singură față) sau ambele (presare pe două fețe). Presarea pe o singură față se efectuează pe mașini excentrice, pe două fețe - pe mașini rotative pentru tablete.

Cu apăsarea unilaterală în momentul comprimării, poansonul inferior este în stare staționară în poziția cea mai joasă; materialul este presat când poansonul superior este coborât.

Prin apăsarea pe două fețe, poansonele superioare și inferioare se deplasează cu aceeași viteză una spre alta și creează o presiune uniformă, crescândă progresiv pe suprafețele superioare și inferioare ale tabletei.

La sfârșitul compresiei, tableta trebuie scoasă din matriță. La mașinile verticale cu tablete, acest lucru se face de obicei prin intermediul unui poanson inferior care se ridică și împinge tableta pe suprafața mesei matriței. Poansonul de sus ar trebui să se ridice înaintea poansonului de jos. În unele modele de mașini de tabletă, ejectarea este efectuată folosind poansonul superior. În acest caz, tableta este împinsă în jos; poansonul inferior este pre-coborât.

Acoperirea tabletelor

După cum a arătat experiența cu utilizarea tabletelor, acestea din urmă sunt supuse diferitelor efecte adverse, începând din momentul primirii și terminând cu dezintegrarea sau dizolvarea în tract gastrointestinal. Acesta este un impact mecanic în timpul ambalării, transportului, depozitării și utilizării, expunerii la aer, umiditate, lumină și alți factori. Impactul mecanic asupra tabletelor duce la o încălcare a integrității acestora, impactul mediu inconjurator este cauza apariției modificărilor chimice, în urma cărora cantitatea de ingrediente active, iar tabletele în sine se întunecă sau se pătează. În plus, atunci când luați o pastilă, este adesea nefavorabil să afectați organele individuale sau senzațiile subiective ale pacientului. Deci, unele substanțe medicinale conținute în tablete (sarcolizină, pentoxil, dopan, bruneomicina, acid acetilsalicilic etc.), în unele cazuri provoacă greață, vărsături, irita membrana mucoasă a esofagului sau stomacului. O serie de substanțe medicinale, în special antibiotice (nistatina, levorină, triomicină), enzime (pepsină, pancreatina) și unii hormoni, pot fi distruse și inactivate atunci când interacționează cu sucul gastric. Toate acestea au condus la ideea necesității de a aplica acoperiri pe suprafața tabletelor care să le protejeze de influența factori externiși elimină efectul iritant al substanțelor medicinale asupra tractului digestiv.

Termenul „acoperire” are o dublă semnificație: se referă atât la învelișul în sine, cât și la procesul de aplicare a acesteia pe tabletă. Acoperirea tabletelor cu învelișuri are următoarele obiective:

1) protecția tabletei de influențe mecanice (impact, abraziune etc.);

2) protecție împotriva influențelor mediului (lumină, umiditate, oxigen și dioxid de carbon din aer);

3) mascarea gustului sau a mirosului neplăcut al substanței medicinale conținute în tabletă;

4) protecție împotriva proprietăților de murdărie ale tabletelor (ex. tablete de cărbune activ);

5) protecția substanței medicamentoase conținute în tabletă de reacția acidă suc gastric;

6) protecția membranei mucoase a esofagului și stomacului de efectul iritant al substanței medicinale;

7) localizarea acțiunii substanței medicamentoase într-o anumită secțiune a tractului gastrointestinal;

8) prevenirea încălcărilor proceselor de digestie în stomac, posibilă în neutralizarea sucului gastric cu substanțe medicinale de natură principală;

9) prelungirea actiune terapeutica substante.

Uneori se adaugă coloranți pe coajă. Acest lucru se face pentru a da tabletelor acoperite o mai bună aspect sau pentru a desemna grupa terapeutică a substanţei medicamentoase pe care o conţin.

Acoperirile pentru tablete, în funcție de compoziția și metoda de aplicare, sunt împărțite în acoperite, film și presate.

Acoperire uscată(din francezul drajee - aplicarea unei cochilii de zahar) este cel mai vechi tip de coji de tablete folosit de la inceputul secolului XX. Scopul principal al acestor cochilii este de a proteja tabletele de influențele externe, de a masca gustul și mirosul neplăcut al substanței medicinale și de a îmbunătăți aspectul tabletelor. Uneori, compoziția cochiliilor include substanțe care protejează tableta de efectele sucului gastric. În prezent, datorită dezvoltării rapide a tehnologiei filmelor și acoperirilor presate, proporția tabletelor acoperite în numărul total de tablete acoperite scade treptat.

Procesul de aplicare a unui strat acoperit constă din patru etape principale: grunduire (învelire), stratificare (rodare), șlefuire (netezire) și lustruire. Acești pași se efectuează secvenţial.

Pentru aplicarea carcasei se folosește un cazan pe granule (obductor).

Învelișul acoperit protejează în mod fiabil tabletele de deteriorare mecanică, le mărește rezistența la intemperii, conferă o formă raționalizată, ușor de prins. Cu toate acestea, pentru a obține o rezistență suficientă și un aspect frumos, coaja de zahăr trebuie aplicată în mod repetat, ceea ce prelungește semnificativ procesul (de la 8 la 60 de ore, în funcție de dimensiunea tabletelor) și duce la o creștere a greutății. dintre comprimate cu aproape jumătate de comprimate filmate nu trebuie să depășească de două ori greutatea comprimatului neacoperit). Contactul prelungit al tabletei cu siropul de zahăr afectează negativ multe dintre substanțele care alcătuiesc compoziția sa (vitamine, antibiotice și alte substanțe rezistente la umiditate). În astfel de cazuri, este practic imposibil să acoperiți tabletele fără a le proteja mai întâi cu un strat insolubil în apă.

Acoperiri cu film. Un strat de film este o înveliș subțire (0,05-0,02 mm) care se formează pe o tabletă după uscarea unei soluții de substanță filmogenă aplicată pe suprafața sa.

În funcție de solubilitate, acoperirile de peliculă se împart în următoarele grupe: a) solubile în apă, b) solubile în sucul gastric, c) solubile enteric, d) insolubile.

Acoperiri pe bază de apă.Învelișurile solubile în apă sunt aplicate tabletelor pentru a le proteja de deteriorarea mecanică, de la expunerea la oxigen și dioxid de carbon, pentru a masca un gust sau miros neplăcut al unei substanțe medicinale și, uneori, pentru a adăuga strălucire tabletelor acoperite. Aceste învelișuri nu măresc timpul de dezintegrare a tabletelor și nu le protejează de umiditatea din aer, în special la umiditate relativă ridicată.

În legătură cu utilizarea pe scară largă a cochiliilor aparținând următoarelor două grupe ("b" și "c"), cochiliile solubile în apă sunt utilizate relativ rar.

Acoperiri solubile în sucul gastric. Dizolvate sub influența acizilor și a enzimelor sucului gastric, straturile de acoperire se aplică tabletelor pentru a le proteja de influențele atmosferice, în principal de umiditate. Astfel de filme (grosime 0,06-0,1 mm) rezistă destul de fiabil la umiditate, asigurând în același timp dezintegrarea lor în stomac în 10-20 de minute. Formatorii de film din acest grup includ substanțe care conțin în principal grupări amino. Aceștia sunt dimetilaminometil eterul acidului polimetacrilic, dodecilamină N-xilozidă, para-aminobenzoații de glucoză, fructoză, manitol și acetilceluloză, dietil și benzil aminometilceluloză, hidroxipropilmetilceluloză, derivați alchil ai aminoacetilcelulozei și derivații lor de vinil aminoacetilceluloză și copovinil aminometilceluloză, copovinil aminometilceluloză și copovinil aminometilceluloză. clorură de vinil, acetat de vinil, stiren, butadienă, izopren, esteri ai acidului acrilic. Tabletele sunt acoperite cu soluții ale acestor substanțe în solvenți organici - alcool etilic sau izopropilic sau acetonă.

Acoperiri enterice.Învelișurile enterice protejează substanța medicinală conținută în tabletă de reacția acidă a sucului gastric, protejează mucoasa gastrică de efectul iritant al anumitor medicamente, localizează substanța medicinală în intestin, prelungindu-i într-o anumită măsură acțiunea.

Acoperirile enterice au, de asemenea, o proprietate de protecție împotriva umezelii mai pronunțată decât cele ale acoperirilor enumerate mai sus.

Procesul de dizolvare a membranelor enterice din organism se datorează efectului asupra acestora al unui complex de săruri, enzime și diferite substanțe salubilizante conținute în sucul intestinal. Acoperirile enterice sunt cel mai comun tip de acoperire cu film.

Pentru acoperirile enterice se folosesc substanțe naturale: șelac, ceară de carnauba, cazeină, keratina, parafină, ceresină, spermaceti, alcool cetilic, precum și produse sintetice: acid stearic în combinație cu grăsimi și acizi biliari, stearat de butilic, ftalați de dextrină, lactoză , manitol, sorbitol, alcool polivinilic, zeină, acetat de celuloză monosuccinați, metilftalilceluloză. Cel mai adesea, acetatul de celuloză este folosit ca substanță cea mai rezistentă la efectele sucului gastric.

Formatorii de film enumerați sunt aplicați pe tablete sub formă de soluții în alcool etilic, acetat de etil, alcool izopropilic, acetonă, toluen sau în amestecuri ale acestor solvenți.

acoperiri insolubile. Scopul principal al acoperirilor de acest tip este de a proteja tableta de deteriorarea mecanică și de expunerea la umiditatea atmosferică, de a elimina mirosul și gustul neplăcut al substanței medicinale și de a prelungi acțiunea acesteia.

Filmele insolubile sunt obținute folosind unii eteri de celuloză, în special etil celuloză și acetat de celuloză, care se aplică tabletelor sub formă de soluție în alcool etilic, acetonă, acetat de etil, cloroform, toluen, clorură de metilen, alcool izopropilic. Pentru a crește rezistența și elasticitatea cochiliilor, în compoziția lor se adaugă uretan, uree, acid citric, ceară, ulei de ricin hidrogenat. Pelicula insolubilă de etilceluloză este mai puternică și mai elastică decât acetatul lor de celuloză, reține mai bine coloranții. Mecanismul de eliberare a substanței medicamentoase din tableta cu un strat insolubil este difuzia prin porii învelișului.

Metode de aplicare a straturilor de film. Există trei moduri de aplicare a acoperirilor de film pe tablete: 1) imersarea într-o soluție de substanță filmogenă; 2) stratificare într-o tigaie; 3) pulverizare în pat fluidizat.

Prima metodă se bazează pe scufundarea comprimatelor una câte una, apoi a celeilalte părți în soluție.

Tabletele sunt fixate în vid pe o foaie metalică perforată a unei mașini speciale cu o capacitate de 5000-8000 de tablete acoperite pe oră. Această metodă este destul de complicată și este potrivită doar pentru aplicarea pe tablete a soluțiilor vâscoase, dar nu prea lipicioase. Din cauza performanței insuficient de ridicate, este rar folosit.

Cea mai utilizată metodă de aplicare a carcasei de film într-o tavă de acoperire. Este ieftin, aplicabil pentru soluții de aproape orice vâscozitate și foarte productiv.

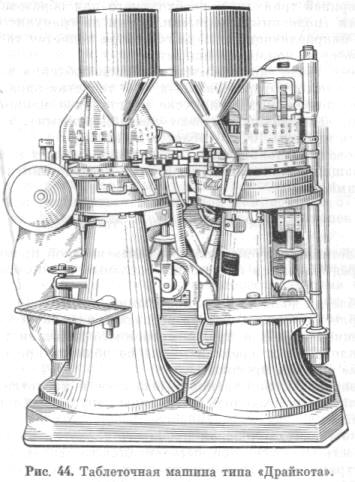

Acoperiri presate(uneori denumite acoperiri uscate). Pentru prima dată, acoperirea prin presare a fost efectuată în 1954 folosind o mașină de tablete de tip Drycot, deși un brevet pentru o mașină de tabletă de acest tip a fost depus de englezul Noyes încă din 1895 și primit în 1897 sub nr. 8599. .Mașina pentru tablete de tip Drycot » este o unitate formată din două rotoare cu 16 perforații (Fig. 44). Pe primul rotor sunt presate în mod obișnuit miezurile de tabletă biconvexe, care sunt transferate în al doilea rotor cu ajutorul unui dispozitiv special de transport, unde se aplică acoperirea. Schema de acoperire prin presare este următoarea. Mai întâi, cavitatea matricei este umplută cu o porțiune de granulat necesară pentru a forma partea inferioară (jumătate) a acoperirii. Apoi, o tabletă de miez este alimentată pe granulat de-a lungul ghidajelor speciale de la primul rotor, pe care se aplică o acoperire.

Mașina are un dispozitiv automat pentru respingerea tabletelor presate fără o tabletă de miez, precum și tabletele obținute la pornirea și oprirea mașinii (cum ar fi tabletele, de regulă, sunt nestandard). Productivitatea mașinii este de 10.500 de tablete pe oră.

Acoperirile presate pentru scopul lor sunt corective, rezistente la intemperii și solubile enteric.

Cerințe de bază pentru tablete

Următoarele cerințe tehnice de bază sunt impuse tabletelor produse de industria farmaceutică:

a) tabletele trebuie să fie puternice;

b) comprimatele trebuie să se dezintegreze rapid într-un mediu lichid (cu excepția comprimatelor cu eliberare prelungită);

c) abaterile de la masa medie nu trebuie să depășească limitele admise de GPC;

d) dozarea substanței medicamentoase din comprimat trebuie să fie exactă și să nu depășească limitele abaterilor permise de GPC.

Putere. Rezistența mecanică a tabletei determină siguranța (integritatea) acesteia atunci când este împinsă din mașina de tabletă, transportul intrashop, ambalarea, transportul, depozitarea, precum și atunci când este eliberată din farmacie și utilizată de pacient. Tableta trebuie să reziste pe deplin efectelor acestor etape. Chiar și cea mai mică încălcare a integrității sale este inacceptabilă.

În acest sens, un anumit număr de tablete este supus controlului puterii. Metodele de determinare a rezistenței tabletelor sunt foarte diverse și pot fi împărțite în următoarele grupe: 1) determinarea rezistenței mecanice la compresiune cu orizontală sau pozitie verticala pastile; 2) determinarea rezistenței mecanice prin friabilitatea tabletelor.

Există, de asemenea, metode mai puțin obișnuite pentru determinarea impactului, rebound elastic, îndoire la impact etc.

Friabilitatea tabletelor este determinată cu ajutorul unor dispozitive numite „attritori” sau „friabilators” (din engleză friable - crumbling).

În mod normal, abraziunea tabletelor nu trebuie să depășească 3%.

Dezintegrarea substanțelor. Testul de dezintegrare, precum și testul de rezistență, este acceptat de aproape toate farmacopeile lumii. De obicei, dezintegrarea tabletelor este determinată de viteza de distrugere mecanică sau dizolvare a acestora în apă, soluție de acid clorhidric sau suc gastric sau intestinal artificial (și uneori natural). Temperatura lichidului în care se efectuează determinarea dezintegrarii variază de la 35 la 40 °C. Conform GPC, dezintegrarea tabletelor se determină în apă la o temperatură de 37±2°C, iar timpul acesteia este limitat la 15 minute, cu excepția tabletelor filmate.

Tabletele cu acoperire acoperită sau presată trebuie să se dezintegreze în apă la o temperatură de 37 ° C în cel mult 30 de minute (conform Farmacopeei Internaționale, nu mai mult de 1 oră).

Tabletele filmate (cu excepția comprimatelor enterice) ar trebui, de asemenea, să se dezintegreze în cel mult 30 de minute. Tabletele cu acoperiri enterice (acoperite, filmate, comprimate) nu trebuie să se dezintegreze în decurs de 2 ore într-o soluție acidă de pepsină și, după spălare cu apă, trebuie să se dezintegreze în solutie alcalina pancreatină nu mai mult de 1 oră.

Metoda de determinare a dezintegrarii tabletelor in vitro nu poate fi luată drept criteriu obiectiv pentru comportamentul unei tablete in vivo.

Determinarea abaterilor de la masa medie. Această definiție caracterizează în mod direct acuratețea dozării volumetrice în timpul funcționării aparatului de tabletă și indirect - acuratețea dozării componentei medicamentului în tabletă. Procedura de determinare constă în cântărirea unui anumit număr de tablete din lotul de testat (10 tablete conform GPC) cu o precizie de 0,01 g, aflarea mediei aritmetice (greutatea medie) și calcularea abaterilor în greutatea fiecărui comprimat analizat de la valoarea calculată a greutății medii. Abaterile de masă sunt exprimate în procente și sunt permise în limite strict definite, în funcție de masa comprimatului. Conform GPC, sunt permise fluctuații ale masei tabletelor individuale (cu excepția tabletelor filmate): pentru o tabletă cu o greutate mai mică de 0,12 g - în ± 10%, pentru restul - ± 5% din greutatea lor medie.

Abaterile în conținutul de substanțe medicinale din tablete sunt indicate în articolele relevante. Cu o doză de substanțe medicinale de până la 0,1 g, acestea sunt ± 10%, mai mult de 0,1 g - ± 5%.

Oferim o mare parte de cunoștințe teoretice, astfel încât clienții noștri să aprecieze și să înțeleagă unicitatea sfaturilor și recomandărilor noastre concentrate..

Materiale teoretice Pe net

Copiere numai cu acordul lui Roman Cybulsky.

Etape de presare a pulberii

Procesul de presare este împărțit condiționat în trei etape:

prima este compactarea (sau prepresarea);

a doua este formarea unui corp compact;

a treia este compresia volumetrică a corpului compact format.

În prima etapă - prepresare - influența unei forțe externe contribuie la convergența și compactarea particulelor de material prin umplerea golurilor cu particule care se mișcă unele față de altele. Deja la presiuni joase, etanșarea devine vizibilă, deoarece. eforturile de depășit în acest caz sunt nesemnificative.

Practic, energia aplicată este cheltuită pentru depășirea frecării: frecare internă între particule și frecare externă între mașinile cu matrice și particule.

În a doua etapă, presiunea de presare crește, drept urmare materialul este intens compactat din cauza tipuri variate deformarea și umplerea golurilor, care asigură un ambalaj mai compact al materialului. Tipurile de deformare pot fi următoarele:

deformare, care mărește suprafața de contact datorită elasticității, ceea ce ajută particulele să se încline reciproc;

deformare, care face ca particulele să își schimbe forma datorită proprietăților plastice și să se potrivească mai aproape unele de altele;

deformarea, caracterizată prin distrugerea materialului presat și determinată de fragilitatea materialului, are loc atunci când tensiunile care apar în materialul presat depășesc limita de curgere a materialului în mărime.

O astfel de deformare distruge mecanic materialul în particule mai mici, în timp ce există o creștere semnificativă a energiei de suprafață, creând astfel condiții pentru apariția contactelor între particule.

În a doua etapă - formarea unui corp compact - din materialul vrac se formează un corp poros compact cu o rezistență mecanică suficientă.

La a treia etapă - compresia volumetrică a corpului compact format - simultan cu mare valorile presiunii, rezistența mecanică a tabletelor se modifică ușor, este probabil ca compresia volumetrică a particulelor și a granulelor de pulbere să fie efectuată fără expansiunea vizibilă a suprafețelor de contact.

De fapt, nu există granițe clare între cele trei etape de presare, deoarece procesele care au loc în etapa a doua au loc și în etapa I și a treia, astfel, la fiecare etapă de presare se poate remarca doar rolul predominant al proceselor individuale. .

Studiile au arătat că în timpul presării, natura compactării particulelor de pulbere și a granulelor depinde de rezistența particulelor.

Tabletele sunt produse prin trei metode: comprimare directă, granulare uscată, granulare umedă.

presare directa

Metoda de presare a pulberilor negranulare se numește presare directă. Ghidat de schema tehnologică de producere a tabletelor, se poate observa că din proces de producție cu presare directa sunt excluse trei sau patru operatii tehnologice.

Această metodă de presare a tabletelor are mai multe avantaje, printre care:

timpul ciclului de producție este redus datorită eliminării unui număr de etape și a mai multor operațiuni;

se utilizează mai puține echipamente;

zonele de producție sunt în scădere;

costurile cu energia și forța de muncă sunt reduse;

posibilitatea obținerii de tablete din materiale termo-labile la umiditate, precum și din substanțe incompatibile.

Dezavantajele metodei de presare directă sunt:

posibila delaminare a masei tabletei;

dacă presarea se efectuează cu o cantitate mică de substanțe active, este posibilă o modificare a dozei;

trebuie folosită presiune înaltă.

Odată cu alimentarea forțată a substanței compresibile în matrice în timpul tabletării, unele dintre dezavantajele enumerate sunt minimizate.

În ciuda unei game întregi de avantaje, metoda compresiei directe este introdusă încet în producția de masă, ceea ce poate fi explicat prin faptul că materialul presat pentru funcționarea productivă de înaltă calitate a mașinilor de tabletă trebuie să aibă caracteristici tehnologice optime: formă de cristal izodiametric, bună fluiditate (cel puțin cinci până la șase grame pe secundă), compresibilitate ridicată (nu mai puțin de 0,4-0,5 grame pe mililitru) și aderență scăzută la matrițele pentru tablete.

Puține pulberi negranulare au astfel de caracteristici: acid acetilsalicilic, clorură de sodiu, bromuri, iodură de potasiu, precum și alte preparate care au o formă de particule echiaxială (izodiametrică) de aproximativ aceeași compoziție granulometrică și nu conțin, de regulă, un număr mare de fracții fine. Pulberile cu o porozitate de 37% și o dimensiune a particulelor de 0,5-1 milimetri se pretează cel mai bine la presare directă.

De exemplu, forma rotundă a clorurii de sodiu aproape că nu este susceptibilă de comprimare, iar forma alungită a particulelor este acceptabilă pentru obținerea tabletelor. Preparatele cum ar fi salicitul de fenil, lactoza și alte pulberi grosiere similare cu porozitate scăzută și formă de particule echiaxiale au cea mai bună fluiditate și pot fi comprimate fără un proces preliminar de granulare. Aceste preparate sunt combinate cu o compresibilitate suficient de bună și capacitatea de a turna uniform din pâlnie, sub presiunea masei lor, adică capacitatea de dozare spontană.

in orice caz majoritatea substanțele medicinale nu sunt capabile să umple matricea aparatului de tabletă în mod spontan, deoarece conține o cantitate semnificativă, mai mult de 70% din fracții fine, precum și suprafețe neuniforme ale particulelor care provoacă o frecare puternică între particule. În acest caz, se adaugă aditivi care îmbunătățesc proprietățile de curgere, aparținând clasei de alunecare. Această metodă produce tablete de acid acetilsalicilic, vitamine, acid ascorbic, alcaloizi, fenobarbital, streptocid, fenacetină, bicarbonat de sodiu.

Caracteristicile enumerate aici afectează controlul substanţelor utilizate în tehnologia compresiei directe, în special cantităţile mari ale acestora, deoarece în acest caz, calitatea tabletelor va depinde direct de parametrii tehnologici ai masei tabletate, compactabilitatea, fluiditatea și compresibilitatea acesteia. Sa stabilit experimental că particulele componentei ar trebui să fie mai mici, cu atât concentrația sa în masa tabletei este mai mică. Dacă dimensiunile particulelor componentelor diferă dramatic, nu va fi posibil să se obțină o masă omogenă a tabletei. Este clar că un sistem format din două pulberi fine va forma amestecuri mai stabile, omogene decât un sistem cu particule mai mari ale unuia dintre componente. Este recomandabil să respectați următoarele condiții pentru a obține compoziție optimă amestecuri de preparate multicomponente:

corespondența dimensiunilor particulelor componentelor individuale cu concentrația lor;

cât mai aproape una de cealaltă densitățile substanțelor componentelor individuale;

cel mai apropiat de forma sferică a particulelor.

Substanța medicamentoasă este comprimată cu excipienții obișnuiți dacă este potrivită pentru procesul de comprimare directă. Dacă substanța medicamentoasă nu este adecvată pentru comprimarea directă cu utilizarea excipienților convenționali, atunci se utilizează astfel de excipienți care au un efect de legare suficient asupra particulelor sau se folosesc granule de produs medicinal cu un liant adecvat pentru comprimarea directă.

În producția farmaceutică, tabletarea pulberilor fără granulare (presare directă) se realizează în următoarele moduri:

la adăugarea de substanțe auxiliare care îmbunătățesc proprietățile tehnologice ale materialelor;

metoda de alimentare forțată a materialului tabletat în matrice din buncărul mașinii de tabletare;

precristalizarea direcțională a substanței presate.

Metoda cristalizării direcționale preliminare este una dintre cele mai complexe metode de producere a substanțelor medicinale adecvate pentru presare, constând în obținerea de cristale de substanță de tabletare cu un anumit conținut de umiditate, compresibilitate și curgere prin selectarea condițiilor determinante pentru cristalizare. Ca urmare, se obține o substanță medicinală cristalină cu cristale izodiametrice, care se revarsă liber din pâlnie și ca urmare este ușor supusă dozării volumetrice, ceea ce este o condiție prealabilă pentru presarea directă. Această metodă este utilizată pentru producerea de tablete de acizi ascorbic și acetilsalicilic.

În procesul de presare directă, pentru a spori compresibilitatea substanțelor medicinale, la amestecul de pulberi se adaugă lianți uscați: celuloză microcristalină (MCC) sau oxid de polietilenă (PEO). Celuloza microcristalină are un efect benefic asupra procesului de eliberare a medicamentului datorită capacității sale de absorbție a apei și hidratării straturilor individuale de tablete. Când se utilizează MCC, se fac tablete puternice, dar nu întotdeauna ușor de dezintegrat, prin urmare, împreună cu MCC, se recomandă adăugarea de ulypraamilopectină pentru a îmbunătăți dezintegrarea tabletelor.

Capacitatea excelentă de lipire uscată și ductilitatea îmbunătățită sunt conferite de copolimerul copovidonă vinilpirolidonă având o dimensiune mică a particulei. Analiza lianților prezentați a arătat că în producția de tablete prin compresie directă, Kollidon VA 64 fin are unul dintre cele mai bune efecte de legare.

Amidonurile modificate sunt recomandate pentru utilizare ca lianți pentru compresia directă, care intră în interacțiune chimică cu medicamentele și afectează semnificativ activitatea și eliberarea lor biologică.

Ca ameliorator de curgere pentru pulberi, se utilizează adesea zahărul din lapte și sulfatul de calciu granular, care are o bună curgere și asigură producerea de tablete cu rezistență mecanică bună, care este facilitată și de ciclodextrină, care crește rezistența mecanică a tabletelor și dezintegrarea lor. .

Maltoza asigură o rată de umplere uniformă și este ușor higroscopică și este recomandată pentru presare directă. În plus, sunt utilizate și amestecuri de polivinilpirolidonă reticulat și lactoză. Lactoza anhidră are o fluiditate bună, este capabilă de comprimare directă și nu își pierde proprietățile de tabletare chiar dacă este măcinată până la o pulbere fină, în ciuda faptului că fluiditatea acesteia va scădea. Lactoza uscată prin pulverizare constă din microcristale - particule cu structură sticloasă și amorfă. Lactoza are o compresibilitate bună datorită combinației de particule sferice și microcristale.

În unele cazuri, amestecul devine potrivit pentru presare datorită adăugării de substanțe precum aerogel (silicat de calciu) și aerosil în cantitate mică. De exemplu, pentru a îmbunătăți fluiditatea amestecului, cantitatea optimă de aerosil adăugată este de la 0,05% la 1%.

Producerea tabletelor prin compresie directă constă tehnologic în amestecarea temeinică a substanțelor medicamentoase cu doza necesară de excipienți și presarea ulterioară pe mașini de tabletare.

Se poate spune că în prezent, în prepararea substanţelor medicamentoase pentru tabletare, granularea continuă să fie principala operaţie tehnologică. Cu toate acestea, datorită avantajelor economice clare, compresia directă este introdusă în producția farmaceutică din ce în ce mai larg, ceea ce este facilitat și de apariția preselor moderne pentru tablete de mare viteză și presiune.

În unele cazuri, procesul de tabletare se realizează folosind pelete care conțin medicamentele și excipienții necesari.

Presarea tabletelor (tabletarea) pe mașinile cu tablete se realizează folosind o unealtă de presare care include două perforatoare și o matrice, care este un disc de oțel cu un orificiu cilindric în mijloc cu un diametru de 3-25 milimetri și secțiunea transversală. al orificiului este egal cu diametrul tabletelor.

Matricele sunt fixate în găurile corespunzătoare ale suprafeței de lucru - blaturi. Pentru a crește productivitatea matricelor, acestea pot fi produse cu două și trei sloturi. Poansonele superioare și inferioare sunt tije cilindrice (pistoane) din oțel cromat, care pătrund în orificiile matricei de sus și de jos și asigură presarea tabletelor sub presiune. Suprafețele de presare ale poansonelor sunt plate sau concave (de curbură și rază variată), netede sau cu crestături transversale (caneluri) sau chiar cu inscripție gravată. Poansonele sunt prefabricate și solide, în timp ce poansonele solide sunt o singură unitate cu împingătorul.

Există două tipuri de tablete existente:

1) cu o pâlnie de repaus și o matrice mobilă;

2) cu o pâlnie de încărcare mobilă și o matrice de repaus.

Primul tip de mașini de tabletă se numește rotativ, rotativ sau carusel (după natura mișcării matricei cu un sistem de perforare). Mașinile de al doilea tip se numesc manivelă sau excentrice (după tipul de mecanism care antrenează poansoanele) sau percuție (după natura forței de presare). Mașinile excentrice cu tablete, având un design mai simplu, au apărut mai devreme.

Întrebări despre pastile

Veți găsi răspunsuri la toate întrebările legate de producția de tablete pe paginile resursei www.site

- Cum se amestecă corect pulberile? Amestecarea pulberilor, mai ales în proporții inegale, este un proces foarte complex. Este imposibil să se determine vizual calitatea amestecării pulberii. Când cumpărați orice mixer de pulbere, ar trebui să cunoașteți câteva secrete de amestecare a pulberii de pe site-ul nostru.

- Cum să acoperiți o tabletă? Acoperirea tabletelor - acoperirea suprafeței tabletei cu o înveliș protector sau decorativ. Alegem materialul învelișului, studiem tehnologia tabletelor panning și principiile de funcționare a cazanelor panning.

- Cum să îndepărtați praful de pe tablete?În procesul de presare a tabletelor, se formează un strat de pulbere pe acestea, precum și pe suprafața de lucru a presei. În viitor, dacă acest strat de praf nu este îndepărtat de pe tablete, acest lucru duce la funcționarea incorectă a mașinilor de numărat și de umplere, tableta prăfuită face dificilă aplicarea unei învelișuri puternice. Vă împărtășim ce înseamnă să îndepărtați praful, să îndepărtați praful de pe tablete..

- Cum să distingem tabletele de brichete? Tablete pătrate, tablete ovale, tablete rotunde, tablete de sare, tablete de cărbune, tablete cu logo, tablete pentru mașini de spălat - care dintre ele sunt tablete și care sunt deja brichete. Dimensiunile și formele tabletelor.

- Cum să ambalați comprimatele într-un blister? Cel mai popular tip de ambalaj pentru tablete este un blister. Pachetul blister de comprimate este o folie PVC și un strat de folie de aluminiu sigilată termic. Celulele cu forma dorită se formează prin temperatură, după umplere, se sigilează cu folie de aluminiu de sus.

Un comprimat este un medicament dozat strict într-o formă solidă dată. Există o mulțime de tehnologii pentru producerea lor, totuși, cele trei cele mai comune sunt granularea umedă, presarea directă și granularea uscată. În practica modernă a producției farmaceutice, doar prima și ultima metodă rămân relevante.

Autorizațiile în producția farmaceutică sunt unul dintre aspectele importante. Pentru a obține o licență pentru fabricarea, distribuirea și comercializarea medicamentelor, este important să cunoașteți cerințele de licență și lista de documente necesare. Toate acestea sunt reglementate lege federala Despre licențiere anumite tipuri activități”, precum și decretul guvernamental „Cu privire la aprobarea reglementărilor privind autorizarea activităților farmaceutice”. Această licență este eliberată pentru o perioadă de până la 5 ani.

Procesul tehnologic de obținere a tabletelor poate varia în funcție de medicamentul produs, de forma viitoarelor tablete și de alte aspecte. În general, poate fi împărțit în trei categorii.

Presare

După dizolvarea și cântărirea materialelor care alcătuiesc viitoarele tablete, care se efectuează cu echipamente speciale - dulapuri cu hotă de evacuare, materiile prime trec prin etapa de cernere sau amestecare. Cel mai important lucru în această etapă este să distribuiți uniform substanțele pe tot tableta. Această metodă este foarte rar folosită în practica modernă, deoarece substanțele care alcătuiesc tabletele nu pot asigura procesul de obținere a tabletelor prin presare. Cu toate acestea, este destul de productiv și economic. Dar, în ciuda avantajelor sale evidente, este tipic numai pentru producția a nu mai mult de 20 de tipuri de tablete.

Granulare uscată

Pulberile se amestecă între ele în cantitățile necesare, după care se umezesc cu o soluție specială care conține adezivi. După trecerea etapei de uscare, din masă se obține un amestec cocoloși, care este ulterior procesat într-o pulbere din granule mari. Dacă prepararea unui medicament implică prezența apei, atunci următorul pas este crearea brichetelor din această pulbere folosind brichete speciale, care sunt zdrobite în continuare la tablete de o formă dată cu ajutorul mașinilor de tablete.

Granulare umedă

Motivul existenței unei astfel de tehnologii este acela că după granularea masei rezultate din amestecuri de substanțe se obține o pulbere mai densă, care ar avea granule cu un grad înalt fluiditate. Ultimele două metode de producere a tabletelor sunt deosebit de relevante în ultima vreme. Ele nu sunt la fel de simple și de costisitoare ca prima metodă, dar sunt mai relevante pentru medicamentele moderne.

Echipamentele în producția farmaceutică sunt utilizate în funcție de metoda aleasă de fabricare a tabletelor. Este obligatoriu un dispozitiv de cântărire, de a cărui funcționabilitate depinde întregul proces ulterioar de obținere a medicamentelor. Dispozitivele moderne de cântărire ajută la automatizarea completă a procesului de producție a medicamentelor prin introducerea informațiilor într-un sistem automat de control centralizat.

- prese

- mașini de tocat,

- mașini de tabletare (mașini rotative) care stabilesc forma viitoarei tablete

- site (în unele cazuri - sită vibrantă)

- dulap de uscare

- mixer cu palete

Cantitatea de echipamente depinde în mare măsură de medicamentele care vor fi produse în acest atelier. În general pentru producție alt fel tablete, pot fi folosite seturi adecvate de echipamente care țin cont de specificul acestora. Înainte de a cumpăra orice set de echipamente, asigurați-vă că verificați dacă producătorul are feedback bun, deoarece in acest domeniu de activitate este foarte rar sa gasesti echipamente destul de ieftine si de calitate.

Atelier, spații pentru producția de tablete, produse farmaceutice medicale

Organizarea unui atelier pentru producerea tabletelor este un moment foarte crucial. Este important să se ia în considerare regimul de temperatură, expunerea la lumina soarelui, disponibilitatea unui depozit, luând în considerare condițiile de depozitare a medicamentului fabricat, o cantitate suficientă de spațiu liber pentru funcționarea echipamentelor și așa mai departe. În orice caz, dacă sediul nu îndeplinește standardele pentru producerea medicamentului pe care l-ați ales, este puțin probabil să vi se elibereze un permis.

Este foarte important să se țină seama de cerințele pentru producția farmaceutică, precum și de cerințele pentru angajații unei astfel de întreprinderi, deoarece pentru multe posturi este necesar să se obțină o licență corespunzătoare. Cât despre acestea din urmă, licențele sunt punctul cel mai periculos aici. Este foarte important să nu o întârziați pentru ca activitatea întreprinderii să nu se oprească.