27.03.2018

Karakteristike doznog oblika

Postoje tri najčešće tehnološke sheme za dobivanje tableta: korištenjem mokre ili suhe granulacije i direktno presovanje.

Priprema sirovina za tabletiranje svodi se na njihovo otapanje i vješanje. Vaganje sirovina se vrši u dimnjacima sa aspiracijom. Nakon vaganja, sirovina se šalje na prosijavanje uz pomoć vibracionih sita.

Miješanje.

Komponente tabletne mješavine lijeka i ekscipijensa moraju se temeljito pomiješati ujednačena distribucija njih ukupno. Dobivanje homogene smjese tableta vrlo je važna i prilično složena tehnološka operacija. Zbog činjenice da prahovi imaju različita fizičko-hemijska svojstva: finoća, nasipna gustina, sadržaj vlage, tečnost itd. U ovoj fazi se koriste šaržni mikseri tipa lopatica, oblik lopatica može biti različit, ali najčešće crv ili z-oblik.

Granulacija.

Ovo je proces pretvaranja praškastog materijala u zrna određene veličine, što je neophodno da bi se poboljšala protočnost tabletirane smjese i spriječilo njeno raslojavanje. Granulacija može biti "mokra" i "suha". Prva vrsta granulacije povezana je s upotrebom tekućina - otopina pomoćnih tvari; u suhoj granulaciji se tekućine za vlaženje ili ne koriste, ili se koriste samo u jednoj specifičnoj fazi pripreme materijala za tabletiranje.

Vlažna granulacija sastoji se od sljedećih operacija:

1) mlevenje materija u fini prah; 2) vlaženje praha rastvorom veziva; 3) trljanje nastale mase kroz sito; 4) sušenje i prerada granulata.

- 1) brušenje. Ova se operacija obično izvodi u kugličnim mlinovima. Prašak se prosijava kroz sito br. 38.

- 2) Hidratacija. Kao veziva preporučuje se upotreba vode, alkohola, šećernog sirupa, rastvora želatina i 5% škrobne paste. Potrebna količina veziva određuje se empirijski za svaku masu tablete. Da bi se prašak uopće mogao granulirati, mora se u određenoj mjeri navlažiti. Adekvatnost vlage ocjenjuje se na sljedeći način: mala količina mase (0,5 - 1 g) se sabija između velike i kažiprst; dobijeni "kolač" ne bi trebao da se lepi za prste (prekomerna vlaga) i da se mrvi pri padu sa visine od 15 - 20 cm (nedovoljna vlaga). Vlaženje se vrši u mikseru sa lopaticama u obliku slova S (sigma) koje se rotiraju sa različita brzina: prednji - pri brzini od 17 - 24 o / min, i zadnji - pri 8 - 11 o / min, oštrice se mogu rotirati u poleđina. Da bi se mikser ispraznio, telo se prevrne i masa se uz pomoć lopatica istiskuje.

- 3) Trljanje(stvarna granulacija). Granulacija se vrši trljanjem dobijene mase kroz sito od 3 - 5 mm (br. 20, 40 i 50) Koriste se sita za probijanje od nerđajućeg čelika, mesinga ili bronze. Upotreba pletenih žičanih sita nije dozvoljena kako bi se izbjeglo upadanje fragmenata žice u tabletnu masu. Trljanje se vrši uz pomoć specijalnih mašina za trljanje - granulatora. Granulirana masa se sipa u vertikalni perforirani cilindar i briše se kroz rupe uz pomoć opružnih noževa.

- 4) Sušenje i prerada granula. Dobijene ranule se u tankom sloju razbacuju po paletama i ponekad se suše na vazduhu na sobnoj temperaturi, ali češće na temperaturi od 30 - 40ºC u sušionicama ili sušionicama. Preostala vlaga u granulama ne smije prelaziti 2%.

Ovo smo razmotrili operacije metode vlažne granulacije trljanjem ili probijanjem. Obično se operacije miješanja i ravnomjernog vlaženja praškaste smjese različitim otopinama za granulaciju kombinuju i izvode u jednom mikseru. Ponekad se operacije miješanja i granulacije kombiniraju u jednom aparatu (brzi miješalice - granulatori). Miješanje je omogućeno snažno prisilnim kružnim miješanjem čestica i guranjem ih jedne protiv druge. Proces miješanja do homogene smjese traje 3-5". Zatim se granulirajuća tekućina ubacuje u prethodno izmiješani prah u mikseru, a smjesa se miješa još 3-10". Nakon što je proces granulacije završen, otvara se ventil za istovar, a strugačem koji se polako okreće, gotov proizvod se izlijeva. Drugi dizajn aparata za kombinovanje operacija mešanja i granulacije je centrifugalni mikser - granulator.

U poređenju sa sušenjem u sušarama, koje su neefikasne i u kojima trajanje sušenja dostiže 20 - 24 sata, sušenje granula u fluidizovanom (fluidizovanom) sloju se smatra perspektivnijim. Njegove glavne prednosti su: visok intenzitet procesa; smanjenje specifičnih troškova energije; potpuna automatizacija procesa.

No, vrhunac tehničkog savršenstva i najperspektivniji je aparat u kojem se kombiniraju operacije miješanja, granuliranja, sušenja i prašenja. To su dobro poznati uređaji SG-30 i SG-60, koje je razvio Lenjingradski NPO Progres.

Ako se operacije mokre granulacije izvode u odvojenim aparatima, nakon sušenja granula slijedi operacija suve granulacije. Nakon sušenja, granulat nije jednolična masa i često sadrži grudvice ljepljivih granula. Zbog toga se granulat ponovo unosi u gnječilicu. Nakon toga, nastala prašina se prosijava iz granulata.

Budući da granule dobijene nakon suve granulacije imaju hrapavu površinu, što otežava njihovo izlivanje iz rezervoara tokom tabletiranja, a osim toga, granule se mogu zalijepiti za matricu i udarce tablet prese, što osim težine uzrokuje gubitak, nedostatke u tabletama, pribjeglo se operaciji "zaprašivanja" granulata. Ova operacija se izvodi slobodnim nanošenjem fino usitnjenih supstanci na površinu granula. Sredstva za klizanje i raspadanje unose se u masu tableta zaprašivanjem.

suva granulacija.

U nekim slučajevima, ako se ljekovita tvar raspadne u prisustvu vode, pribjegava se suhoj granulaciji. Da bi se to postiglo, briketi se presuju iz praha, koji se zatim melju kako bi se dobio griz. Nakon prosijavanja od prašine, zrna se tabletiraju. Trenutno se pod suvom granulacijom podrazumeva metoda u kojoj se praškasti materijal podvrgava početnom sabijanju (kompresiji) i dobija se granulat koji se potom tabletira - sekundarno sabijanje. Prilikom početnog zbijanja u masu se unose suhi ljepkovi (MC, CMC, PEO) koji pod pritiskom osiguravaju prianjanje čestica hidrofilnih i hidrofobnih tvari. Dokazana pogodnost za suvu granulaciju PEO u kombinaciji sa skrobom i talkom. Kada se koristi jedan PEO, masa se lijepi za udarce.

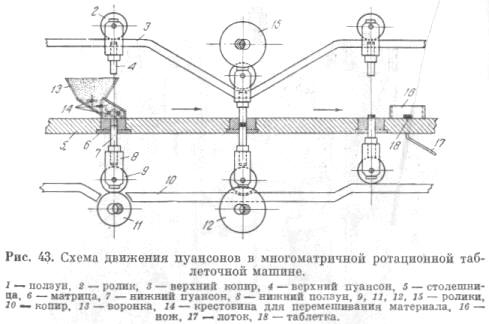

Pritiskom.(stvarno tabletiranje). Ovo je proces formiranja tableta od zrnastog ili praškastog materijala pod pritiskom. U savremenoj farmaceutskoj proizvodnji tabletiranje se vrši na specijalnim presama - rotacionim mašinama za tabletiranje (RTM). Prešanje na mašinama za tabletiranje vrši se pres alatom koji se sastoji od matrice i dva probijača.

Tehnološki ciklus tabletiranja na RTM-u sastoji se od niza uzastopnih operacija: doziranje materijala, presovanje (formiranje tablete), njegovo izbacivanje i ispuštanje. Sve gore navedene radnje se izvode automatski jedna za drugom uz pomoć odgovarajućih aktuatora.

Direktno pritiskanje. Ovo je proces presovanja nezrnatih prahova. Direktno presovanje eliminiše 3-4 tehnološka koraka i time ima prednost u odnosu na tabletiranje sa predgranulacijom praha. Međutim, uprkos očiglednim prednostima, direktna kompresija se polako uvodi u proizvodnju. To je zbog činjenice da za produktivan rad mašina za tabletiranje presovani materijal mora imati optimalne tehnološke karakteristike (protočnost, kompresibilnost, sadržaj vlage itd.) Takve karakteristike ima samo mali broj nezrnatih prahova - natrijum hlorid. , kalijev jodid, natrijum i amonijum bromid, heksometilentetramin, bromamfor i druge supstance koje imaju izometrijski oblik čestica približno iste distribucije čestica, ne sadrže veliku količinu finih frakcija. Dobro su stisnute.

Jedna od metoda pripreme lekovite supstance direktno presovanje je usmerena kristalizacija - postižu proizvodnju tabletne supstance u kristalima zadate tečljivosti, stišljivosti i sadržaja vlage uz pomoć posebnih uslova kristalizacije. Ovom metodom se dobijaju acetilsalicilna kiselina i askorbinska kiselina.

Široka primjena direktnog prešanja može se osigurati povećanjem protočnosti nezrnatih prahova, kvalitetnim miješanjem suhih ljekovitih i pomoćnih tvari, te smanjenjem sklonosti tvari odvajanju.

Otprašivanje. Za uklanjanje frakcija prašine s površine tableta koje izlaze iz prese koriste se sredstva za uklanjanje prašine. Tablete prolaze kroz rotirajući perforirani bubanj i čiste se od prašine koja se usisava usisivačem.

Kompresovane tablete

Kompresovane tablete (u daljem tekstu će se nazivati jednom riječju “tablete”) su čvrsti dozni oblik koji se dobiva presovanjem.

Prečnik tableta se kreće od 3 do 25 mm. Tablete prečnika većeg od 25 mm nazivaju se briketi i izrađuju se na posebnim mašinama za briketiranje. Najčešće tablete imaju prečnik od 7 do 14 mm.

Na tabletama prečnika većeg od 9 mm nanosi se rez (zarez) koji olakšava razdvajanje tablete na dva dela. Tablete koje imaju dva reza postavljena okomito jedna na drugu mogu se lako podijeliti na četiri prilično jednaka dijela. To se radi uglavnom zbog pogodnosti uzimanja tableta od strane djece, jer vam omogućava da smanjite dozu aktivne tvari.

Visina tableta treba da bude 30-40% njihovog prečnika.

Masa tableta varira u prilično širokom rasponu - od 0,05 do 0,6 g i određena je uglavnom dozom ljekovite tvari.

Ekscipijensi

Ako ljekovite tvari sadržane u tableti pružaju njen terapeutski učinak, onda Ekscipijensi obavljaju dvostruku funkciju: s jedne strane, pomažu u formiranju lako dozirane i stisljive mase, s druge strane osiguravaju oslobađanje ljekovite tvari iz sastava tablete potrebnom brzinom, općenito određenom vremenom raspadanja tableta.

Ukupna količina pomoćnih tvari ne smije prelaziti 20% mase ljekovite tvari. Izuzetak su razrjeđivači čija količina u tabletama nije standardizirana. Odstupanja od norme navedena su u relevantnim privatnim člancima.

Količina talka treba da bude najmanje 3%, stearinska kiselina, kalcijum ili magnezij stearat ne više od 1%, tween-80 ne više od 1% tablete, osim u određenim slučajevima navedenim u privatnim člancima.

Sve pomoćne tvari koje se koriste u proizvodnji tableta, ovisno o namjeni, dijele se u sljedeće grupe: razrjeđivači, dezintegranti, klizna i maziva sredstva, adhezivi i pomoćna sredstva za oblaganje (posljednja grupa, koja se zbog specifične namjene ne koristi uvijek u proizvodnji tableta i funkcije, izdvojeno je u poseban odjeljak i ukratko se raspravljalo u nastavku).

Razrjeđivači- supstance koje se uvode u recepte tabletnih masa kako bi se postigla potrebna masa tabletnih preparata sa niskim sadržajem aktivnog sastojka. Kao razblaživači koriste se škrob, šećer od repe, mliječni šećer, glukoza, kalcijum hidrogenfosfat, magnezijum bikarbonat, magnezijum oksid, kalcijum sulfat, manitol, natrijum hlorid, kaolin, bazični magnezijum karbonat, sorbitol, urea itd.

sredstva za dizanje- to su jedinjenja koja obezbeđuju mehaničko uništavanje (dezintegraciju) tablete u želucu ili crevima pri kontaktu sa probavnim sokovima. Djelovanje ljekovitih tvari ovisi o vremenu i prirodi raspadanja tableta. Dakle, brza dezintegracija tablete osigurava brzo oslobađanje ljekovite supstance i visoku brzinu njene difuzije na apsorpcionu površinu. Tablete koje se ne raspadaju mogu proći kroz gastrointestinalni trakt bez izazivanja terapeutski efekat. Loša dezintegracija može uzrokovati kašnjenje ili smanjenje terapeutski efekat lijeka ili njegovog nakupljanja u tijelu. S tim u vezi, test dezintegracije, između ostalih metoda za ocjenu kvaliteta tabletiranih preparata, dobio je poseban značaj u farmakopeji i tehničkim uslovima. Prema mehanizmu destruktivnog dejstva, sva sredstva za labavljenje mogu se podeliti u tri grupe.

I. Uništavanje tablete usled bubrenja (ultraamilopektin, agar-agar, želatin, formol želatin, alginska kiselina, natrijum alginat, metilceluloza, natrijum karboksimetilceluloza itd.).

II. Uništavanje tablete zbog stvaranja plina - takozvane šumeće smjese (na primjer, mješavine natrijevog bikarbonata s limunskom ili vinskom kiselinom).

III. Tablete koje poboljšavaju kvašenje i propusnost vode (tenzidi - na primjer, tweens, pjene, natrijum lauril sulfat, kao i škrob).

Jedrilice i maziva. Uvode se u sastav tabletne mase radi poboljšanja svojstava tečnosti i klizanja. Postoje tri grupe takvih supstanci.

I. Supstance koje poboljšavaju pokretljivost, tečnost granulata: fino mleveni skrob, talk, polietilen glikoli, obrano mleko u prahu, borna kiselina, aerosil, aluminijum silikat, mešavina natrijum benzoata i natrijum acetata.

II. Anti-adhezivi (protiv lijepljenja, zapravo mazivi): stearinska kiselina, parafin, cerezin, silikonska maziva itd.

III. Supstance mešovitog delovanja (poboljšavanje tečnosti i smanjenje lepljivosti): uglavnom kalcijum, magnezijum, aluminijum stearati.

Vezivne (ljepljive) tvari dodaje se u tabletnu masu kako bi se povećala čvrstoća granula i tableta. Svi oni moraju ispunjavati određene uslove; imaju sposobnost vezivanja, ne ometaju raspadanje tableta, kompatibilni su sa lekovitim supstancama i indiferentni prema telu, nisu skupi i teški za upotrebu.

Glukoza(Glucosum) (GFH, Artikl br. 311) - bezbojni kristalni prah, bez mirisa, slatkog ukusa, veoma rastvorljiv u vodi. Glukozni prah karakteriše higroskopnost, sklonost svim vrstama hemijskih transformacija (posebno fermentaciji) i hemijska reaktivnost. Čuvati u dobro zatvorenoj posudi.

Etilceluloza-celulozni etil alkohol. To je bijeli granulirani prah bez mirisa i ukusa, nerastvorljiv u vodi. 4-8% otopine etil celuloze u bezvodnom etil ili izopropil alkoholu koriste se kao ljepilo u pripremi tableta od lijekova osjetljivih na vlagu (na primjer, od askorbinske ili acetilsalicilne kiseline).

Alginska kiselina- amorfni prah, bez mirisa, kiselog ukusa. Jako nabubri u vodi. Obično se prahu alginske kiseline nabubrenoj u vodi dodaje mješavina lijekova i drugih pomoćnih tvari i nakon miješanja se granulira.

Alginat natrijum- bijeli ili smeđe-žuti prah, bez mirisa i ukusa, polako rastvorljiv u vodi u ljepljive otopine. Kao ljepilo se obično koristi 1% otopina natrijum alginata.

polivinil alkohol je bijela amorfna supstanca, dobro rastvorljiva u vodi, glicerinu i nerastvorljiva u organskim rastvaračima. Obično se kao ljepilo koristi 5% otopina polivinil alkohola.

Bijela glina(kaolin) - bijeli prah, mastan na dodir, sivkasto-žućkaste nijanse, nerastvorljiv u vodi i organskim rastvaračima. Sa vodom može dati plastične mase.

Magnezijum karbonat bazični je bijeli svijetli prah, nerastvorljiv u vodi. Koristi se kao razblaživač u proizvodnji tableta i kao osnova za praškove.

Talk je čisti silikat (sol silicijumske kiseline) magnezijuma. To je najfiniji puder bijele ili sivkaste boje, klizav i mastan na dodir. Ne rastvara se u vodi ili organskim rastvaračima. Široko se koristi u farmaceutskoj praksi za tabletiranje, dražeje, pri prskanju pilula, kao podloga za praškove itd.

Trenutno je upotreba talka svuda smanjena zbog njegove neravnodušnosti.

Pomoćne tvari koje koristi moderna proizvodnja tableta unose se u sastav tableta strogo u skladu sa receptima navedenim u propisima o proizvodnji farmaceutskih preduzeća (recept propisa zasniva se na farmakopejskom receptu ili receptu datom u tehničkim specifikacijama i odobrenom od strane farmakopejskog komiteta.

Priprema materijala za tabletiranje sastoji se u sušenju, mljevenju ili prosejavanju lekovitih ili pomoćnih materija u slučajevima kada njihov sadržaj vlage, veličina kristala, čistoća ne zadovoljavaju zahteve za tabletirane proizvode.

Trenutno ova faza gubi na značaju zbog činjenice da se kvalitet lijekova i ekscipijenata koje proizvodi industrija stalno povećava.

Miješanje. Sve supstance namenjene za tabletiranje se mešaju u mikserima za suvo mešanje (oscilirajući, cirkulacioni, bubanj ili pneumatski), a zatim utovaruju u neku drugu posudu, gde se navlaže rastvorom lepka koji je neophodan za naknadnu granulaciju.

Po drugoj metodi, miješanje i vlaženje se vrši u mikseru sa lopaticama u obliku sigme (dva ili jednokrilna) ili u pužnoj mješalici, koja se uobičajeno koristi za ovu svrhu, a prvo se miješaju suhi prahovi (5-10 min), a zatim navlaženu smjesu (15-20 min).

Granulacija

Granulacija je proces pretvaranja praškastog materijala u zrna određene veličine (otuda i termin "granulacija" koji se ponekad nalazi u tehnologiji). Granulacija je neophodna kako bi se poboljšala tečnost smjese tableta i spriječilo njeno odvajanje. Trenutno postojeće metode granulacije dele se na sledeće glavne tipove: 1) granulacija štancanjem, 2) granulacija mlevenjem; 3) strukturna granulacija.

Probijanje granulacije.

Izvodi se guranjem izmiješane i navlažene mase kroz perforirane ploče ili jake metalne mreže. Veličina rezultirajućeg granulata ovisi o promjeru rupa u pločama ili o veličini otvora za mrežu.

Mehanizmi pomoću kojih se ova metoda granulacije izvodi nazivaju se granulatori ili mašine za trljanje (Sl. 39). Način pripreme granula forsiranjem navlažene mase u takvim granulatorima u farmaceutskoj praksi naziva se vlažna granulacija.

Ovlaživanje tabletne mase za granulaciju vrši se u fazi miješanja na način da se ova masa lako, bez lijepljenja za prste, slijepi u grudvicu. Ovo je stari, ali jednostavan i uobičajen način da provjerite da li je materijal spreman za probijanje.

Probijanje granulacije obično proizvodi granule prečnika 0,5-3 mm. Dobijeni granulat se suši do odgovarajućeg sadržaja preostale vlage u sušarama.

Mljevenje granulacije.

U slučajevima kada navlaženi materijal može da reaguje sa metalnim delovima granulatora tokom trljanja, probijanje granulacije postaje nemoguće. U tom slučaju se praškovi koji se granuliraju temeljito miješaju i navlaže u nemetalnim ili emajliranim posudama, a zatim suše do suhe grudaste mase. Zatim se masa pretvara u grubi prah (granulat) pomoću valjaka ili Excelsior mlina, nakon čega se prosije od prašine i tabletira. Ova metoda granulacije jedna je od prilično rasprostranjenih varijanti mokre granulacije.

Postoji još jedna mogućnost granulacije mljevenja, koja se ostvaruje u slučajevima kada bilo kakvo vlaženje (ili naknadno sušenje) praškaste mješavine može dovesti do trenutnog raspadanja ili gubitka aktivnosti. Uz takvu opasnost, polazni praškasti materijali se temeljito miješaju i veliki pritisak presovane na mašinama za briketiranje, koje lako formiraju jake brikete čak i od finog i slabo tečeg praha. Briketi se zatim melju na valjcima ili mlinovima "Excelsior" i nastali krupni prah, prosijan kroz sito sa otvorima od 1-2 mm i očišćen od prašine, se presuje.

Ovaj način dobijanja granulata u farmaceutskoj tehnologiji se naziva suva granulacija, ili briketiranje.

strukturna granulacija.

Ovu vrstu granulacije karakteriše toliki efekat na navlaženi materijal, što dovodi do stvaranja zaobljenih, a pod određenim uslovima prilično ujednačenih granula. Trenutno postoje tri metode ove vrste granulacije koje se koriste u farmaceutskoj industriji: tava granulacija, granulacija u spreju i granulacija u fluidiziranom sloju.

Dobivanje granulata u kotlu za oblaganje vrši se na sljedeći način. Lijekovi, razrjeđivač i dezintegranti se stavljaju u posudu od nehrđajućeg čelika i miješaju pri brzini posude od 30 o/min. Nakon miješanja, voda se raspršuje kroz raspršivač instaliran na otvoru kotla, koji pada na površinu praškaste mase, formirajući pri dodiru s njom male granule. Zatim se brzina rotacije kotla glatko smanjuje na 3 o/min, nakon čega se u njega uvodi struja toplog zraka kako bi se granule osušile. Tehnološka operacija se završava dodavanjem klizača u obliku finog praha u osušeni granulat.

Druga metoda strukturne granulacije je granulacija sušenjem raspršivanjem. U proizvodnji granula ovom metodom, glavna tehnološka operacija je raspršivanje u raspršivaču suspenzije koja se sastoji od pomoćnih tvari i hidratantnog sredstva, a ne sadrži ljekovite tvari.

Tehnički najnaprednija i najperspektivnija je predložena metoda za dobijanje granula u fluidizovanom sloju.

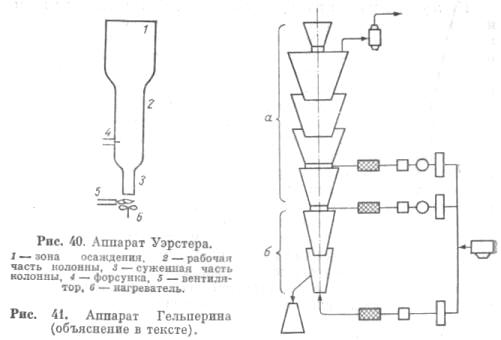

Ideju o korištenju fluidizacije u proizvodnji tableta prvi je predložio Warster (1959) kada je stvorio aparat za oblaganje i proizvodnju granula. Aparat koji je predložio Warster (slika 40) je vertikalni stup sa suženim (radnim) dijelom na dnu i proširenim na vrhu. Vazduh se na stub dovodi odozdo pomoću ventilatora. Između ventilatora i donjeg otvora kolone ugrađuje se uređaj za grijanje koji povećava temperaturu vazdušnog mlaza, koja je neophodna za sušenje granula.

Granulat u aparatu se formira nanošenjem rastvora ili suspenzije za granulaciju na površinu jezgri koja se inicijalno unosi u kolonu, u ovom slučaju, čestica šećera. Kao takvo jezgro koriste se i drugi indiferentni materijali, kao i ljekovite tvari. Ako je jezgro ljekovita tvar, tada se na njegovu površinu nanosi granulirajući materijal. Ako se jezgro sastoji od indiferentne tvari, ljekovita tvar se unosi u sastav granulirajućeg materijala i zajedno s njom nanosi na površinu jezgra. Metode su gotovo iste i omogućavaju postizanje točne koncentracije ljekovite tvari u granulatu.

Druga mogućnost za dobijanje granula tehnikom fluidizacije je direktna granulacija praha.

Godine 1693. N. I. Gelperin i dr. predložena je kontinuirana kontrastrujna metoda za dobijanje granula lijeka u fluidiziranom sloju uz istovremenu klasifikaciju potonjeg po veličini (slika 41).

Postrojenje dizajnirano za implementaciju ove metode je višestepeni uređaj koji se sastoji od dvije zone: gornje (a), gdje se odvija sama granulacija, i donje (b), gdje se granule suše i utječu. Vazduh određene vlažnosti se dovodi u aparat odozdo, kao i tangencijalno u zasebne sekcije, a odozgo - mešavina leka i ekscipijenata koji se granuliraju. Granulat se uklanja iz donjeg dijela, a po potrebi se mogu izvaditi i manje granule iz međudijelova aparata.

Tako se u postrojenju odvija granulacija uz istovremenu klasifikaciju čestica po veličini, čime se osigurava proizvodnja proizvoda sa visokim sadržajem dovoljno jakih granula određene veličine.

Strukturna granulacija, za razliku od mokre i suhe, omogućava dobijanje ujednačenijih i zaobljenijih granula, čime se značajno poboljšava kvalitet proizvedenih tableta i povećava tačnost doziranja lekovite supstance.

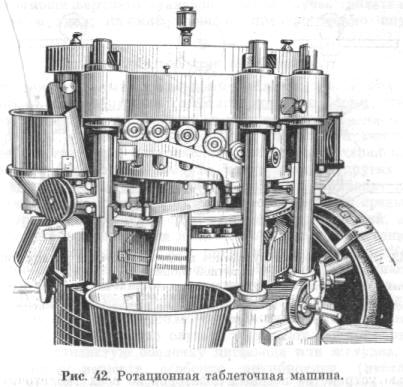

Pritiskom

Kompresija se može definirati kao proces formiranja tableta od zrnaste ili praškaste mase pod pritiskom. Prešanje se vrši pomoću mašina za tabletiranje koje u zavisnosti od tipa i dizajna razvijaju pritisak u rasponu od 1000-10.000 kg/cm2 (Sl. 42).

Proces dobijanja tableta na tablet mašinama sastoji se od:

1) doziranje materijala;

2) presovanje (formiranje tableta);

3) izbacivanje tableta iz matrice i ispuštanje u prijemnik.

U mašinama za tabletiranje koje se koriste u farmaceutskoj proizvodnji, sve gore navedene operacije se izvode automatski jedna za drugom pomoću odgovarajućih aktuatora (Sl. 43).

Operacija doziranja služi za punjenje matrice mašine za tabletiranje sa strogo određenom količinom kompresibilnog materijala kako bi se dobile tablete sa datom količinom ljekovite supstance konstantne mase. Doziranje može biti po težini i zapremini. Doziranje po težini je preciznije, međutim, zbog složenosti dozatora za vaganje, sve mašine za tablete koriste doziranje po zapremini.

Operacija pritiskanja prati operaciju doziranja i sastoji se od sabijanja materijala u zatvorenom obliku (matrice) uz pomoć dva proboja - gornjeg i donjeg. Takva kompresija, u zavisnosti od tipa mašine za tablete, može se izvesti gornjim udarcem (jednostrano prešanje) ili oba (dvostrano presovanje). Jednostrano prešanje se vrši na ekscentričnim, dvostrano - na rotacionim mašinama za tabletiranje.

Kod jednostranog pritiskanja u trenutku kompresije, donji proboj je u mirnom stanju u najnižem položaju; materijal se pritisne kada se gornji proboj spusti.

Kod dvostranog pritiskanja, gornji i donji udarci se kreću istom brzinom jedan prema drugom i stvaraju ujednačen, progresivno rastući pritisak na gornju i donju površinu tablete.

Na kraju kompresije, tableta se mora izbaciti iz kalupa. Na vertikalnim mašinama za tabletiranje, to se obično radi pomoću donjeg udarca koji se podiže i gura tabletu na površinu matrice. Gornji udarac treba da se podigne ispred donjeg udarca. U nekim dizajnima mašina za tablete, izbacivanje se vrši pomoću gornjeg udarca. U ovom slučaju, tablet se gura prema dolje; donji udarac je prethodno spušten.

Oblaganje tableta

Kao što je pokazalo iskustvo sa upotrebom tableta, potonje su podložne raznim štetnim učincima, počevši od trenutka kada su primljene pa do raspadanja ili rastvaranja u gastrointestinalnog trakta. To je mehanički uticaj tokom pakovanja, transporta, skladištenja i upotrebe, izloženosti vazduhu, vlazi, svetlosti i drugim faktorima. Mehanički utjecaj na tablete dovodi do kršenja njihovog integriteta, udara okruženje uzrokuje kemijske promjene koje rezultiraju smanjenjem količine aktivni sastojci, a same tablete potamne ili postanu mrlje. Osim toga, prilikom uzimanja tableta često su nepovoljno pogođeni pojedinačni organi ili subjektivni osjećaji pacijenta. Dakle, neke ljekovite tvari sadržane u tabletama (sarkolizin, pentoksil, dopan, bruneomicin, acetilsalicilna kiselina itd.), u nekim slučajevima izazivaju mučninu, povraćanje, iritiraju mukoznu membranu jednjaka ili želuca. Brojne ljekovite tvari, posebno antibiotici (nistatin, levorin, triomicin), enzimi (pepsin, pankreatin) i neki hormoni, mogu biti uništeni i inaktivirani u interakciji sa želučanim sokom. Sve je to dovelo do ideje o potrebi nanošenja premaza na površinu tableta koji bi ih mogli zaštititi od utjecaja vanjski faktori i eliminišu nadražujuće dejstvo lekovitih supstanci na probavni trakt.

Izraz "premaz" ima dvostruko značenje: odnosi se i na samu školjku i na proces njenog nanošenja na tabletu. Oblaganje tableta školjkama ima sljedeće ciljeve:

1) zaštita tablete od mehaničkih uticaja (udara, habanja i sl.);

2) zaštitu od uticaja okoline (svetlosti, vlage, kiseonika i ugljen-dioksida vazduha);

3) maskiranje neprijatnog ukusa ili mirisa lekovite supstance sadržane u tableti;

4) zaštita od zaprljanja tableta (npr. tablete sa aktivnim ugljem);

5) zaštitu lekovite supstance sadržane u tableti od kisele reakcije želudačni sok;

6) zaštita sluzokože jednjaka i želuca od nadražujućeg dejstva lekovite supstance;

7) lokalizacija dejstva lekovite supstance u određenom delu gastrointestinalnog trakta;

8) sprečavanje poremećaja procesa varenja u želucu, mogućih u neutralizaciji želudačnog soka lekovitim supstancama glavnog karaktera;

9) produženje terapeutski efekat supstance.

Ponekad se ljusci dodaju boje. Ovo se radi kako bi obložene tablete bile bolje izgled ili odrediti terapijsku grupu ljekovite tvari koju sadrže.

Premazi za tablete, ovisno o sastavu i načinu primjene, dijele se na obložene, filmske i presovane.

Osušeni premaz(od francuskog dragee - nanošenje šećerne ljuske) najstarija je vrsta ljuski za tablete koja se koristi od početka 20. stoljeća. Osnovna namjena ovih ljuski je da štite tablete od vanjskih utjecaja, da prikriju neprijatan okus i miris ljekovite tvari, te da poboljšaju izgled tableta. Ponekad sastav školjki uključuje tvari koje štite tabletu od djelovanja želučanog soka. Trenutno, zbog naglog razvoja tehnologije filmskih i presovanih premaza, udio obloženih tableta u ukupnom broju obloženih tableta postupno se smanjuje.

Proces nanošenja premazanog premaza sastoji se od četiri glavne faze: temeljnog premaza (umotavanje), nanošenja slojeva (uhodavanja), brušenja (zaglađivanje) i sjaja. Ovi koraci se izvode uzastopno.

Za nanošenje kućišta koristi se kotao na pelet (obduktor).

Obloženi premaz pouzdano štiti tablete od mehaničko oštećenje, povećava njihovu otpornost na vremenske uslove, daje aerodinamičan oblik koji se lako drži. Međutim, da bi se postigla dovoljna čvrstoća i lijep izgled, šećernu ljusku je potrebno nanositi više puta, što značajno produžava proces (od 8 do 60 sati, ovisno o veličini tableta) i dovodi do povećanja težine. tableta sa skoro polovinom obloženih tableta ne bi trebalo da pređu dvostruku težinu neobložene tablete). Produženi kontakt tablete sa šećernim sirupom negativno utječe na mnoge tvari koje čine njen sastav (vitamini, antibiotici i druge tvari otporne na vlagu). U takvim slučajevima, praktično je nemoguće obložiti tablete, a da ih prethodno ne zaštitite premazom netopivim u vodi.

Filmski premazi. Filmska obloga je tanka (0,05-0,02 mm) ljuska koja se formira na tableti nakon što se otopina tvari koja stvara film nanese na njenu površinu osuši.

U zavisnosti od rastvorljivosti, filmske prevlake se dele u sledeće grupe: a) rastvorljive u vodi, b) rastvorljive u želudačnom soku, c) rastvorljive u crevima, d) nerastvorljive.

Premazi na bazi vode. Na tablete se nanose ljuske topive u vodi kako bi se zaštitile od mehaničkih oštećenja, od izlaganja kisiku i ugljičnom dioksidu, da bi se prikrio neprijatan okus ili miris ljekovite tvari, a ponekad i da se obloženim tabletama doda sjaj. Ove ljuske ne povećavaju vrijeme raspadanja tableta i ne štite ih od vlage u zraku, posebno pri visokoj relativnoj vlažnosti.

Zbog široke upotrebe školjki koje pripadaju sljedeće dvije grupe (“b” i “c”), ljuske topive u vodi se koriste relativno rijetko.

Oblozi rastvorljivi u želudačnom soku. Otopljene pod uticajem kiselina i enzima želudačnog soka, na tablete se nanose obloge kako bi se zaštitile od atmosferskih uticaja, uglavnom od vlage. Takvi filmovi (debljine 0,06-0,1 mm) prilično su pouzdano otporni na vlagu, istovremeno osiguravajući njihovo raspadanje u želucu u roku od 10-20 minuta. Filmotvorci ove grupe uključuju supstance koje uglavnom sadrže amino grupe. To su dimetilaminometil etar polimetakrilne kiseline, dodecilamin N-ksilozid, para-aminobenzoati glukoze, fruktoze, manitola i acetilceluloze, dietil i benzil aminometilceluloza, hidroksipropilmetilceluloza, alkil derivati aminoacetil-celuloze i njihovi kooperativni derivati aminoacetil-celuloze i ko-piridil-celuloze i ko-piridil-celuloze i ko-piridil-celuloze vinil hlorid, vinil acetat, stiren, butadien, izopren, estri akrilne kiseline. Tablete su obložene rastvorima ovih supstanci u organskim rastvaračima - etil ili izopropil alkohol, ili aceton.

Enteričke obloge. Enteričke prevlake štite ljekovitu tvar sadržanu u tableti od kisele reakcije želučanog soka, štite želučanu sluznicu od iritativnog djelovanja određenih lijekova, lokaliziraju ljekovitu tvar u crijevima, produžavajući do određene mjere njeno djelovanje.

Enterični premazi također imaju izraženije svojstvo zaštite od vlage od onih iz grupa premaza navedenih gore.

Proces rastvaranja crijevnih membrana u tijelu nastaje zbog djelovanja na njih kompleksa soli, enzima i raznih salubilizirajućih tvari sadržanih u crijevnom soku. Enterični premazi su najčešći tip filmskog premaza.

Za enterične obloge koriste se prirodne supstance: šelak, karnauba vosak, kazein, keratin, parafin, cerezin, spermacet, cetil alkohol, kao i sintetički proizvodi: stearinska kiselina u kombinaciji sa mastima i žučnim kiselinama, butil stearat, dekstrin ftalati, laktoza , manitol, sorbitol, polivinil alkohol, zein, celuloza acetat monosukcinati, metilftalilceluloza. Najčešće se koristi acetat celuloze kao tvar najotpornija na djelovanje želučanog soka.

Navedeni tvorci filma primjenjuju se na tablete u obliku otopina u etil alkoholu, etil acetatu, izopropil alkoholu, acetonu, toluenu ili u mješavinama ovih rastvarača.

nerastvorljivi premazi. Osnovna namjena ovakvih premaza je zaštita tablete od mehaničkih oštećenja i izlaganja atmosferskoj vlazi, uklanjanje neugodnog mirisa i okusa ljekovite tvari i produženje njenog djelovanja.

Nerastvorni filmovi se dobijaju upotrebom nekih etera celuloze, posebno etil celuloze i acetata celuloze, koji se na tablete nanose kao rastvor u etil alkoholu, acetonu, etil acetatu, hloroformu, toluenu, metilen hloridu, izopropil alkoholu. Za povećanje čvrstoće i elastičnosti školjki, uretana, uree, limunska kiselina, voskovi, hidrogenizovano ricinusovo ulje. Nerastvorljivi film etil celuloze je jači i elastičniji od njihovog celuloznog acetata, bolje zadržava boje. Mehanizam oslobađanja ljekovite tvari iz tablete s netopivom prevlakom je difuzija kroz pore ljuske.

Metode nanošenja filmskih premaza. Postoje tri načina nanošenja filmskih obloga na tablete: 1) potapanje u rastvor supstance koja stvara film; 2) slaganje u pleh; 3) prskanje u fluidizovanom sloju.

Prva metoda se zasniva na uranjanju tableta jedne po jedne, a zatim druge strane u otopinu.

Tablete se vakuumski fiksiraju na metalni perforirani lim posebne mašine kapaciteta 5000-8000 obloženih tableta na sat. Ova metoda je prilično komplicirana i prikladna je samo za nanošenje viskoznih, ali ne previše ljepljivih otopina na tablete. Zbog nedovoljno visokih performansi, rijetko se koristi.

Najrasprostranjenija metoda nanošenja filmskih omotača u posudu za premazivanje. Jeftin je, primjenjiv za rješenja gotovo bilo kojeg viskoziteta i vrlo produktivan.

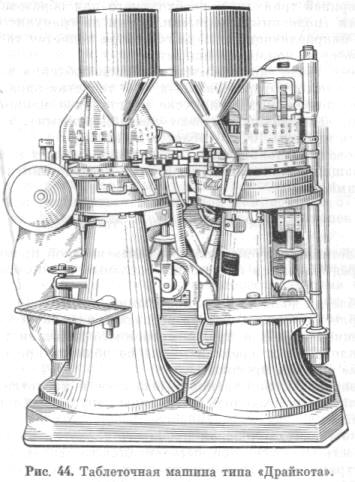

Presovani premazi(ponekad se nazivaju suvi premazi). Prvi put presvlačenje je obavljeno 1954. godine na mašini za tablete tipa Drycot, iako je patent za tablet mašinu ovog tipa prijavio Englez Noyes još 1895. godine, a primljen je 1897. godine pod brojem 8599. Mašina za tablete tipa Drycot » je jedinica koja se sastoji od dva rotora sa 16 bušilica (Sl. 44). Na prvom rotoru se na uobičajen način presuju bikonveksna jezgra tableta, koja se uz pomoć posebnog transportnog uređaja prenose na drugi rotor, gdje se nanosi premaz. Shema premazivanja presovanjem je sljedeća. Najprije se šupljina matriksa napuni dijelom granulata potrebnog za formiranje donjeg dijela (polovine) premaza. Zatim se jezgro tablete dovodi na granulat duž posebnih vodilica iz prvog rotora, na koje se nanosi premaz.

Mašina ima automatski uređaj za odbacivanje tableta presovanih bez core tableta, kao i tableta dobijenih pri pokretanju i zaustavljanju mašine (kao što su tablete po pravilu nestandardne). Produktivnost mašine je 10.500 tableta na sat.

Presovani premazi za svoju namenu su korektivni, otporni na vremenske uslove i rastvorljivi u crevima.

Osnovni zahtjevi za tablete

Za tablete koje proizvodi farmaceutska industrija postavljaju se sljedeći osnovni tehnički zahtjevi:

a) tablete moraju biti jake;

b) tablete treba brzo da se raspadnu u tečnom mediju (sa izuzetkom tableta sa produženim oslobađanjem);

c) odstupanja od prosečne mase ne bi trebalo da prelaze granice dozvoljene GPC;

d) doziranje lekovite supstance u tableti mora biti tačno i ne prelazi granice odstupanja koje dozvoljava GPC.

Snaga. Mehanička čvrstoća tablete određuje njenu sigurnost (cjelovitost) prilikom izbacivanja iz tablet mašine, transporta u radnji, pakovanja, transporta, skladištenja, kao i kada se izdaje iz apoteke i koristi od strane pacijenta. Tableta mora u potpunosti izdržati efekte ovih faza. Čak i najmanja povreda njegovog integriteta je neprihvatljiva.

U tom smislu, određeni broj tableta je podvrgnut kontroli jačine. Metode za određivanje čvrstoće tableta su veoma raznovrsne i mogu se podeliti u sledeće grupe: 1) određivanje mehaničke čvrstoće na pritisak horizontalnim ili vertikalni položaj tablete; 2) određivanje mehaničke čvrstoće prema krhkosti tableta.

Postoje i manje uobičajene metode za određivanje udarca, elastičnog odskoka, udarnog savijanja itd.

Krhkost tableta se utvrđuje pomoću uređaja koji se nazivaju "attritori" ili "friabilatori" (od engleskog friable - crumbling).

Abrazija tableta normalno ne bi trebalo da prelazi 3%.

Dezintegracija supstanci. Test raspadanja, kao i test snage, prihvaćen je u gotovo svim farmakopejama svijeta. Obično je dezintegracija tableta određena brzinom njihovog mehaničkog uništenja ili rastvaranja u vodi, otopini klorovodične kiseline ili umjetnom (a ponekad i prirodnom) želučanom ili crijevnom soku. Temperatura tečnosti u kojoj se vrši određivanje dezintegracije kreće se od 35 do 40 °C. Prema GPC-u, raspad tableta se utvrđuje u vodi na temperaturi od 37±2°C, a vrijeme mu je ograničeno na 15 minuta, sa izuzetkom obloženih tableta.

Tablete sa obloženim ili presovanim premazom treba da se raspadnu u vodi na temperaturi od 37 °C za najviše 30 minuta (prema Međunarodnoj farmakopeji, ne više od 1 sat).

Filmom obložene tablete (sa izuzetkom enteričkih tableta) također bi se trebale raspasti za ne više od 30 minuta. Tablete sa enteričnim omotačem (obložene, filmom, komprimovane) ne bi trebale da se raspadnu u roku od 2 sata u kiselom rastvoru pepsina i nakon ispiranja vodom treba da se raspadnu u alkalni rastvor pankreatin ne duže od 1 sat.

Metoda za određivanje raspadanja tableta in vitro ne može se uzeti kao objektivni kriterij za ponašanje tablete in vivo.

Određivanje odstupanja od prosječne mase. Ova definicija direktno karakteriše tačnost volumetrijskog doziranja tokom rada tablet mašine i indirektno - tačnost doziranja komponente leka u tableti. Postupak određivanja sastoji se u vaganju određenog broja tableta ispitne serije (10 tableta prema GPC) s tačnošću od 0,01 g, pronalaženju aritmetičke sredine (prosječne težine) i izračunavanju odstupanja u težini svake analizirane tablete od izračunata vrijednost prosječne težine. Odstupanja u masi izražena su u procentima i dozvoljena su u strogo određenim granicama, u zavisnosti od mase tablete. Prema GPC-u, dozvoljene su fluktuacije u masi pojedinačnih tableta (sa izuzetkom obloženih tableta): za tabletu težine manju od 0,12 g - unutar ± 10%, za ostale - ± 5% njihove prosječne težine.

Odstupanja u sadržaju lekovitih supstanci u tabletama su naznačena u relevantnim člancima. Kod doze lekovitih supstanci do 0,1 g oni su ± 10%, više od 0,1 g - ± 5%.

Pružamo veliki dio teorijskog znanja kako bi naši klijenti cijenili i razumjeli jedinstvenost naših koncentriranih savjeta i preporuka..

Teorijski materijali na sajtu

Kopiranje samo uz saglasnost Romana Cybulskog.

Koraci presovanja u prahu

Proces presovanja je uslovno podeljen u tri faze:

prvi je sabijanje (ili pretpresovanje);

drugi je formiranje kompaktnog tijela;

treći je volumetrijska kompresija formiranog kompaktnog tijela.

U prvoj fazi - pretpresovanju - utjecaj vanjske sile doprinosi konvergenciji i zbijanju čestica materijala popunjavanjem praznina česticama koje se kreću jedna u odnosu na drugu. Već pri niskim pritiscima zaptivanje postaje uočljivo, jer. napori koje treba prevazići u ovom slučaju su beznačajni.

U osnovi, primijenjena energija se troši na savladavanje trenja: unutrašnjeg trenja između čestica i vanjskog trenja između matričnih mašina i čestica.

U drugoj fazi povećava se pritisak pritiska, zbog čega se materijal intenzivno zbija zbog razne vrste deformacija i popunjavanje praznina, koje osiguravaju kompaktnije pakovanje materijala. Vrste deformacija mogu biti sljedeće:

deformacija, koja povećava kontaktnu površinu zbog elastičnosti, što pomaže česticama da se međusobno klinove;

deformacija, koja uzrokuje da čestice mijenjaju svoj oblik zbog plastičnih svojstava i priležu bliže jedna drugoj;

deformacija, karakterizirana destrukcijom presovanog materijala i određena lomljivošću materijala, nastaje kada naprezanja koja nastaju u presovanom materijalu premašuju granicu tečenja materijala u veličini.

Takva deformacija mehanički uništava materijal na manje čestice, pri čemu dolazi do značajnog povećanja površinske energije, čime se stvaraju uslovi za nastanak kontakta između čestica.

U drugoj fazi - formiranje kompaktnog tijela - od rasutog materijala formira se kompaktno porozno tijelo dovoljno mehaničke čvrstoće.

U trećoj fazi - volumetrijska kompresija formiranog kompaktnog tijela - istovremeno s visokom vrijednosti pritiska mehanička čvrstoća tableta se neznatno mijenja, vjerovatno je da se volumetrijska kompresija čestica i granula praha vrši bez vidljivog širenja kontaktnih površina.

Zapravo, ne postoje oštre granice između tri faze presovanja, jer se procesi koji se odvijaju u drugoj fazi odvijaju iu prvoj i trećoj fazi, tako da se u svakoj fazi presovanja može uočiti samo preovlađujuća uloga pojedinih procesa. .

Istraživanja su pokazala da tokom presovanja priroda zbijenosti čestica praha i granula zavisi od jačine čestica.

Tablete se proizvode na tri metode: direktna kompresija, suha granulacija, mokra granulacija.

direktno presovanje

Metoda presovanja nezrnatih prahova naziva se direktno prešanje. Rukovodeći se tehnološkom šemom za proizvodnju tableta, vidi se da iz proizvodni proces kod direktnog presovanja isključene su tri ili četiri tehnološke operacije.

Ova metoda presovanja tableta ima nekoliko prednosti, uključujući:

vrijeme proizvodnog ciklusa se smanjuje zbog ukidanja niza faza i nekoliko operacija;

koristi se manje opreme;

proizvodne površine se smanjuju;

smanjeni su troškovi energije i rada;

mogućnost dobijanja tableta od termo-, na vlagu labilnih materijala, kao i nekompatibilnih supstanci.

Nedostaci metode direktnog presovanja su:

moguća delaminacija mase tableta;

ako se prešanje vrši s malom količinom aktivnih tvari, moguća je promjena doze;

mora se koristiti visoki pritisak.

Prisilnim dovođenjem kompresibilne supstance u matriks tokom tabletiranja, neki od navedenih nedostataka su minimizirani.

Uprkos čitavom nizu prednosti, metoda direktne kompresije polako se uvodi u masovnu proizvodnju, što se može objasniti činjenicom da presovani materijal za kvalitetan produktivan rad tablet mašina mora imati optimalne tehnološke karakteristike: izodijametarski oblik kristala, dobar protočnost (najmanje pet do šest grama u sekundi), visoka kompresibilnost (ne manje od 0,4-0,5 grama po mililitru) i niska adhezija na kalupe mašina za tablete.

Nekoliko nezrnastih prahova ima takve karakteristike: acetilsalicilna kiselina, natrijum hlorid, bromidi, kalijum jodid, kao i neki drugi preparati koji imaju jednakoosni (izodijametarski) oblik čestica približno istog granulometrijskog sastava i ne sadrže, po pravilu, veliki broj finih frakcija. Puderi sa poroznošću od 37% i veličinom čestica od 0,5-1 milimetara najbolje su pogodni za direktno presovanje.

Na primjer, okrugli oblik natrijevog klorida gotovo nije podložan kompresiji, a izduženi oblik čestica prihvatljiv je za dobivanje tableta. Preparati kao što su fenil salicitat, laktoza i drugi slični grubi prahovi niske poroznosti i ravnoosnog oblika čestica imaju najbolju fluidnost i mogu se komprimirati bez prethodnog procesa granulacije. Ovi preparati su kombinovani sa dovoljno dobrom kompresibilnošću i sposobnošću da se ravnomerno izlivaju iz levka pod pritiskom svoje mase, odnosno sposobnošću spontanog doziranja.

Ipak večina lekovite supstance nisu u stanju da spontano popune matricu mašine za tablete, jer sadrži značajnu količinu, više od 70% finih frakcija, kao i neravne površine čestica koje izazivaju snažno međučestično trenje. U ovom slučaju se dodaju aditivi koji poboljšavaju svojstva tečenja, koji pripadaju klasi kliznih. Ovom metodom se proizvode tablete acetilsalicilne kiseline, vitamina, askorbinske kiseline, alkaloida, fenobarbitala, streptocida, fenacetina, natrijum bikarbonata.

Ovdje navedene karakteristike utječu na kontrolu tvari koje se koriste u tehnologiji direktne kompresije, posebno njihove velike količine, jer. u ovom slučaju, kvaliteta tableta će direktno zavisiti od tehnoloških parametara tabletirane mase, njene kompaktabilnosti, protočnosti i kompresibilnosti. Eksperimentalno je utvrđeno da čestice komponente trebaju biti što je manja što je njena koncentracija u masi tablete manja. Ako se veličine čestica komponenti drastično razlikuju, neće biti moguće dobiti homogenu masu tableta. Jasno je da će sistem koji se sastoji od dva fina praha formirati stabilnije, homogenije smjese od sistema sa većim česticama jedne od komponenti. Preporučljivo je da se pridržavate sljedećih uslova kako biste dobili optimalan sastav mješavine višekomponentnih preparata:

korespondencija veličine čestica pojedinih komponenti njihovoj koncentraciji;

što bliže jedna drugoj gustoće supstanci pojedinačnih komponenti;

najbliže sfernom obliku čestica.

Lekovita supstanca se tabletira sa uobičajenim ekscipijensima ako je pogodna za direktnu kompresiju. Ako ljekovita supstanca nije pogodna za direktnu kompresiju uz korištenje konvencionalnih pomoćnih tvari, tada se koriste takve pomoćne tvari koje imaju dovoljan učinak vezivanja na čestice ili se koriste granule lijeka sa vezivom pogodnim za direktnu kompresiju.

U farmaceutskoj proizvodnji tabletiranje prašaka bez granulacije (direktno prešanje) vrši se na sljedeće načine:

pri dodavanju pomoćnih tvari koje poboljšavaju tehnološka svojstva materijala;

metoda prisilnog ubacivanja tabletiranog materijala u matricu iz lijevka mašine za tabletiranje;

usmjerena predkristalizacija presovane tvari.

Metoda preliminarne usmjerene kristalizacije jedna je od najsloženijih metoda za proizvodnju ljekovitih supstanci pogodnih za presovanje, sastoji se u dobijanju kristala tabletirane supstance zadate vlažnosti, stišljivosti i tečljivosti odabirom određujućih uslova za kristalizaciju. Kao rezultat, dobije se kristalna ljekovita tvar sa izodijametričnim kristalima, koja se slobodno izlijeva iz lijevka i zbog toga se lako podvrgava volumetrijskom doziranju, što je preduvjet za direktno presovanje. Ova metoda se koristi za proizvodnju tableta askorbinske i acetilsalicilne kiseline.

U procesu direktnog presovanja, radi poboljšanja stišljivosti ljekovitih tvari, mješavini prahova dodaju se suha veziva: najčešće mikrokristalna celuloza (MCC) ili polietilen oksid (PEO). Mikrokristalna celuloza ima povoljan učinak na proces oslobađanja lijeka zbog svoje sposobnosti upijanja vode i hidratacije pojedinačnih slojeva tablete. Prilikom upotrebe MCC-a nastaju jake, ali ne uvijek lako raspadljive tablete, stoga se uz MCC preporučuje dodatak ulipraamilopektina za poboljšanje raspadanja tableta.

Odličnu sposobnost suhog vezivanja i poboljšanu duktilnost daje kopovidon vinilpirolidon kopolimer male veličine čestica. Analiza prikazanih veziva pokazala je da u proizvodnji tableta direktnom kompresijom Kollidon VA 64 fine ima jedan od najboljih efekata vezivanja.

Modifikovani skrobovi se preporučuju za upotrebu kao veziva za direktnu kompresiju, koji ulaze u hemijsku interakciju sa lekovima i značajno utiču na njihovu biološku aktivnost i oslobađanje.

Kao pojačivač protoka za praškove, često se koristi mliječni šećer i granulirani kalcijum sulfat, koji ima dobru protočnost i obezbjeđuje proizvodnju tableta dobre mehaničke čvrstoće, čemu doprinosi i ciklodekstrin koji povećava mehaničku čvrstoću tableta i njihovu dezintegraciju. .

Maltoza daje ujednačenu brzinu punjenja i blago je higroskopna i preporučuje se za direktno presovanje. Osim toga, koriste se i mješavine umreženog polivinilpirolidona i laktoze. Bezvodna laktoza ima dobru tečnost, sposobna je za direktnu kompresiju i ne gubi svojstva tabletiranja čak i ako se samlje u fini prah, uprkos činjenici da će se njena fluidnost smanjiti. Laktoza sušena raspršivanjem sastoji se od mikrokristala - čestica staklaste i amorfne strukture. Laktoza ima dobru kompresibilnost zbog kombinacije sfernih čestica i mikrokristala.

U nekim slučajevima, mješavina postaje pogodna za presovanje zbog dodavanja tvari kao što su aerogel (kalcij silikat) i aerosil u maloj količini. Na primjer, da bi se poboljšala tečnost smjese, optimalna količina dodanog aerosila je od 0,05% do 1%.

Proizvodnja tableta direktnom kompresijom tehnološki se sastoji od temeljitog miješanja ljekovitih tvari sa potrebnom dozom pomoćnih tvari i naknadnog presovanja na mašinama za tabletiranje.

Može se reći da je trenutno, u pripremi ljekovitih supstanci za tabletiranje, granulacija i dalje glavna tehnološka operacija. Međutim, zbog jasnih ekonomskih prednosti, direktna kompresija se sve šire uvodi u farmaceutsku proizvodnju, čemu doprinosi i pojava modernih brzih, visokotlačnih presa za tablete.

U nekim slučajevima, proces tabletiranja se provodi pomoću peleta koje sadrže potrebne lijekove i pomoćne tvari.

Prešanje tableta (tabletiranje) na mašinama za tabletiranje vrši se pomoću alata za presovanje koji uključuje dva probijača i matricu, a to je čelični disk s cilindričnom rupom u sredini promjera 3-25 milimetara i poprečnim presjekom otvora jednaka je prečniku tableta.

Matrice su pričvršćene u odgovarajuće rupe radne površine - ploče stola. Da bi se povećala produktivnost matrica, mogu se proizvoditi sa dva i tri utora. Gornji i donji probojci su cilindrične šipke (klipovi) od hromiranog čelika, koji ulaze u rupe matrice odozgo i odozdo i osiguravaju presovanje tableta pod pritiskom. Presne površine proboja su ravne ili konkavne (različite zakrivljenosti i radijusa), glatke ili sa poprečnim urezima (žljebovima) ili čak sa ugraviranim natpisom. Probojci su montažni i čvrsti, dok su čvrsti probojci jedinstvena jedinica sa potiskivačom.

Postoje dvije vrste tablet mašina:

1) sa lejevkom za odmor i pokretnom matricom;

2) sa pokretnim lijevkom za punjenje i matricom za odmor.

Prvi tip mašina za tabletiranje naziva se rotirajući, rotirajući ili vrtuljak (prema prirodi kretanja matrice sa sistemom udaraca). Mašine druge vrste nazivaju se ručicama ili ekscentričnim (prema vrsti mehanizma koji pokreće udarce) ili udarnim (prema prirodi sile pritiska). Ekscentrične mašine za tablete, jednostavnijeg dizajna, pojavile su se ranije.

Pitanja o tabletama

Odgovore na sva pitanja vezana za proizvodnju tableta naći ćete na stranicama resursa www.site

- Kako pravilno miješati pudere? Miješanje praha, posebno u nejednakim omjerima, vrlo je složen proces. Nemoguće je vizualno odrediti kvalitetu miješanja praha. Kada kupujete bilo koji mikser za prah, trebali biste znati neke tajne miješanja praha s naše web stranice.

- Kako premazati tabletu? Oblaganje tableta - pokrivanje površine tablete zaštitnom ili dekorativnom ljuskom. Odabiremo materijal ljuske, proučavamo tehnologiju pečenja tableta i principe rada kotlova za pečenje.

- Kako ukloniti prašinu sa tableta? U procesu presovanja tableta na njima se formira sloj praha, kao i na radnoj površini prese. U budućnosti, ako se ovaj sloj prašine ne ukloni sa tableta, to dovodi do nepravilnog rada mašina za brojanje i punjenje, prašnjava tableta otežava nanošenje jake ljuske. Dijelimo s vama koja sredstva za uklanjanje prašine, uklanjanje prašine sa tableta..

- Kako razlikovati tablete od briketa? Kvadratne tablete, ovalne tablete, okrugle tablete, tablete soli, tablete sa ugljenom, tablete sa logom, tablete za veš mašine - koje su tablete, a koje su već briketi. Veličine i oblici tableta.

- Kako upakovati tablete u blister? Najpopularnija vrsta ambalaže za tablete je blister pakiranje. Blister pakovanje tableta je PVC folija i sloj termo zapečaćene aluminijske folije. Ćelije željenog oblika se formiraju temperaturom, nakon što se popune, odozgo se zatvaraju aluminijskom folijom.

Tableta je strogo dozirani lijek u datom čvrstom obliku. Postoji mnogo tehnologija za njihovu proizvodnju, međutim, tri najčešće su mokra granulacija, direktno prešanje i suha granulacija. U suvremenoj praksi farmaceutske proizvodnje relevantni su samo prva i posljednja metoda.

Dozvole u farmaceutskoj proizvodnji su jedan od važnih aspekata. Za dobijanje dozvole za proizvodnju, distribuciju i promet droga važno je poznavati uslove licenciranja i listu potrebna dokumenta. Sve je to regulisano savezni zakon O licenciranju određene vrste djelatnosti“, kao i Uredba Vlade „O davanju saglasnosti na pravilnik o licenciranju farmaceutske djelatnosti“. Ova licenca se izdaje na period do 5 godina.

Tehnološki proces za dobivanje tableta može varirati ovisno o lijeku koji se proizvodi, obliku budućih tableta i drugim aspektima. Općenito se može podijeliti u tri kategorije.

Pritiskom

Nakon otapanja i vaganja materijala koji čine buduće tablete, koje se provodi uz pomoć posebne opreme - ormarića s aspiratorom, početni materijali prolaze kroz fazu prosijavanja ili miješanja. Najvažnije je u ovoj fazi ravnomjerno rasporediti tvari po cijeloj tableti. Ova metoda se vrlo rijetko koristi u modernoj praksi, jer tvari koje čine tablete ne mogu osigurati proces dobivanja tableta presovanjem. Međutim, prilično je produktivan i ekonomičan. Ali uprkos svojim očiglednim prednostima, tipičan je samo za proizvodnju ne više od 20 vrsta tableta.

Suva granulacija

Praškovi se međusobno miješaju u potrebnim količinama, nakon čega se navlaže posebnom otopinom koja sadrži ljepila. Nakon prolaska faze sušenja, iz mase se dobija grudasta smjesa koja se dalje prerađuje u prah iz krupnih granula. Ako priprema lijeka podrazumijeva prisustvo vode, onda je sljedeći korak stvaranje briketa od ovog praha pomoću posebnih briketa, koji se uz pomoć mašina za tabletiranje dalje drobe u tablete zadanog oblika.

Vlažna granulacija

Razlog postojanja ovakve tehnologije je što se nakon granulacije nastale mase izmiješanih supstanci dobija gušći prah, koji bi imao granule sa visok stepen tečnost. Posljednje dvije metode za proizvodnju tableta posebno su aktuelne u novije vrijeme. Oni nisu tako jednostavni i nisu skupi kao prva metoda, ali su relevantniji za moderne lijekove.

Oprema u farmaceutskoj proizvodnji koristi se u zavisnosti od izabranog načina proizvodnje tableta. Obavezna je vaga od čije ispravnosti zavisi ceo dalji proces nabavke lekova. Moderni uređaji za vaganje pomažu u potpunoj automatizaciji procesa proizvodnje lijekova unosom informacija u automatski centralizirani kontrolni sistem.

- prese

- mašine za usitnjavanje,

- mašine za tabletiranje (rotacione mašine) koje postavljaju oblik buduće tablete

- sita (u nekim slučajevima - vibraciono sito)

- orman za sušenje

- lopatisti mikser

Količina opreme u velikoj meri zavisi od toga kakva će se droga proizvoditi u ovoj radionici. Generalno za proizvodnju različite vrste tablete, mogu se koristiti odgovarajući setovi opreme koji uzimaju u obzir njihove specifičnosti. Prije kupovine bilo kojeg kompleta opreme, obavezno provjerite ima li ga proizvođač dobre povratne informacije, budući da je u ovoj oblasti djelatnosti vrlo rijetko pronaći prilično jeftinu i kvalitetnu opremu.

Radionica, prostor za proizvodnju tableta, medicinskih lijekova

Organizacija radionice za proizvodnju tableta je veoma važan trenutak. Važno je uzeti u obzir temperaturni režim, izloženost sunčevoj svjetlosti, dostupnost skladišta, uzimajući u obzir uvjete skladištenja proizvedenog lijeka, dovoljnu količinu slobodnog prostora za rad opreme i tako dalje. U svakom slučaju, ako prostorije ne ispunjavaju standarde za proizvodnju lijeka koji ste odabrali, malo je vjerojatno da ćete dobiti dozvolu.

Veoma je važno uzeti u obzir zahtjeve za farmaceutsku proizvodnju, kao i zahtjeve zaposlenih u takvom preduzeću, jer je za mnoga radna mjesta potrebno dobiti odgovarajuću licencu. Što se tiče potonjeg, licence su ovdje najopasnija tačka. Veoma je važno ne odlagati to da se aktivnost preduzeća ne zaustavi.