27.03.2018

Dozaj formunun özellikleri

Tablet elde etmek için en yaygın üç teknolojik şema vardır: ıslak veya kuru granülasyon ve doğrudan presleme.

Hammaddelerin tablet haline getirilmesi için hazırlanması, çözünmelerine ve asılı kalmalarına indirgenir. Hammaddelerin tartımı aspirasyonlu çeker ocaklarda yapılır. Tartıldıktan sonra hammadde titreşimli elekler yardımıyla elemeye gönderilir.

Karıştırma.

Tıbbi ve yardımcı maddenin tablet karışımının bileşenleri, toplam kütle içinde eşit olarak dağılması için iyice karıştırılmalıdır. Kompozisyonda homojen bir tablet karışımı elde etmek çok önemli ve oldukça karmaşık bir teknolojik işlemdir. Tozların farklı fiziksel ve kimyasal özelliklere sahip olması nedeniyle: dağılım, kütle yoğunluğu, nem içeriği, akışkanlık vb. Bu aşamada, kanatlı tip toplu karıştırıcılar kullanılır, bıçakların şekli farklı olabilir, ancak çoğu zaman solucan veya z şeklinde.

Granülasyon.

Bu, tabletlenmiş karışımın akışkanlığını iyileştirmek ve delaminasyonunu önlemek için gerekli olan, toz haline getirilmiş bir malzemenin belirli bir boyuttaki tanelere dönüştürülmesi işlemidir. Granülasyon "ıslak" ve "kuru" olabilir. Birinci tip granülasyon, sıvıların kullanımı ile ilişkilidir - eksipiyanların çözeltileri; kuru granülasyonda, ıslatıcı sıvılar ya kullanılmaz ya da materyalin tablet haline getirilmesi için hazırlanmasında yalnızca belirli bir aşamada kullanılırlar.

ıslak granülasyon aşağıdaki işlemlerden oluşur:

1) maddelerin ince bir toz halinde öğütülmesi; 2) tozun bir bağlayıcı çözeltisi ile nemlendirilmesi; 3) elde edilen kütlenin bir elek ile ovalanması; 4) granülatın kurutulması ve işlenmesi.

- 1) bileme. Bu işlem genellikle bilyalı değirmenlerde yapılır. Toz, No. 38 elekten elenir.

- 2) hidrasyon. Bağlayıcı olarak su, alkol, şeker şurubu, jelatin solüsyonu ve %5 nişasta macunu kullanılması tavsiye edilir. Her tablet kütlesi için gerekli bağlayıcı miktarı ampirik olarak belirlenir. Tozun hiç granüle edilebilmesi için belli bir oranda nemlendirilmesi gerekir. Nemin yeterliliği şu şekilde değerlendirilir: az miktarda kütle (0,5 - 1 g), büyük ve büyük arasında sıkıştırılır. işaret parmağı; ortaya çıkan "kek" parmaklara yapışmamalı (aşırı nem) ve 15 - 20 cm yükseklikten düştüğünde (yetersiz nem) parçalanmamalıdır. Nemlendirme, farklı hızlarda dönen S (sigma) şekilli bıçaklara sahip bir karıştırıcıda gerçekleştirilir: ön - 17 - 24 rpm hızında ve arka - 8 - 11 rpm, bıçaklar dönebilir ters taraf. Karıştırıcıyı boşaltmak için gövde ters çevrilir ve kütle bıçaklar yardımıyla dışarı itilir.

- 3) sürtünme(gerçek granülasyon). Elde edilen kütle 3 - 5 mm (No. 20, 40 ve 50) elekten ovuşturularak granülasyon yapılır.Paslanmaz çelik, pirinç veya bronzdan yapılmış zımbalama elekleri kullanılır. Tel parçalarının tablet kütlesine düşmesini önlemek için dokuma tel eleklerin kullanımına izin verilmez. Sürtünme, özel sürtünme makineleri - granülatörler yardımıyla gerçekleştirilir. Granüle kütle dikey delikli bir silindire dökülür ve yaylı bıçaklar yardımıyla deliklerden silinir.

- 4) Granüllerin kurutulması ve işlenmesi. Elde edilen ranulalar paletler üzerinde ince bir tabaka halinde dağılır ve bazen oda sıcaklığında havada kurutulur, ancak daha sık olarak kurutma dolaplarında veya kurutma odalarında 30 - 40ºC sıcaklıkta kurutulur. Granüllerde kalan nem %2'yi geçmemelidir.

Bu, sürtünerek veya zımbalayarak ıslak granülasyon yönteminin işlemlerini düşündük. Genellikle, bir toz karışımının çeşitli granülasyon çözeltileri ile karıştırılması ve homojen nemlendirilmesi işlemleri bir karıştırıcıda birleştirilir ve gerçekleştirilir. Bazen karıştırma ve granülasyon işlemleri tek bir aparatta birleştirilir (yüksek hızlı karıştırıcılar - granülatörler). Karıştırma, parçacıkların kuvvetli bir şekilde dairesel olarak karıştırılması ve birbirlerine doğru itilmesiyle sağlanır. Homojen bir karışım elde etmek için karıştırma işlemi 3-5" sürer. Daha sonra mikserde önceden karıştırılan toza granülleştirici sıvı verilir ve karışım 3-10" daha karıştırılır. Granülasyon işlemi tamamlandıktan sonra boşaltma valfi açılır ve sıyırıcı yavaşça dönerek bitmiş ürün dökülür. Karıştırma ve granülasyon işlemlerini birleştirmek için aparatın başka bir tasarımı, santrifüjlü bir karıştırıcı - granülatördür.

Verimsiz ve kuruma süresinin 20 - 24 saate ulaştığı kurutma dolaplarında kurutma ile karşılaştırıldığında, granüllerin akışkanlaştırılmış (akışkan) bir yatakta kurutulması daha umut verici kabul edilir. Başlıca avantajları şunlardır: sürecin yüksek yoğunluğu; spesifik enerji maliyetlerinin azaltılması; sürecin tam otomasyonu.

Ancak teknik mükemmelliğin zirvesi ve en umut verici olanı, içinde karıştırma, granüle etme, kurutma ve toz alma işlemlerinin birleştirildiği aygıttır. Bunlar, Leningrad NPO Progress tarafından geliştirilen iyi bilinen SG-30 ve SG-60 cihazlarıdır.

Yaş granülasyon işlemleri ayrı aparatlarda yapılıyorsa granüllerin kurutulmasını kuru granülasyon işlemi takip eder. Kuruduktan sonra, granülat tek tip bir kütle değildir ve genellikle yapışkan granül topakları içerir. Bu nedenle granül, eziciye yeniden girilir. Bundan sonra, ortaya çıkan toz granülden elenir.

Kuru granülasyondan sonra elde edilen granüller, tabletleme sırasında huniden dışarı dökülmesini zorlaştıran pürüzlü bir yüzeye sahip olduklarından ve ayrıca granüller tablet presinin matrisine ve zımbalarına yapışabilir, bu da ağırlığa ek olarak neden olur. tabletlerdeki kayıp, kusurlar, granülatın "tozlanması" işlemine başvurdu. Bu işlem, granüllerin yüzeyine ince bölünmüş maddelerin serbest uygulanması ile gerçekleştirilir. Kaydırıcı ve parçalayıcı maddeler, tozlama yoluyla tablet kütlesine verilir.

kuru granülasyon.

Bazı durumlarda etken madde su varlığında bozunursa kuru granülasyona başvurulur. Bunu yapmak için, tozdan briketler preslenir ve daha sonra irmik elde etmek için öğütülür. Tozdan elendikten sonra taneler tablet haline getirilir. Şu anda, kuru granülasyon, toz haline getirilmiş bir malzemenin bir ilk sıkıştırmaya (sıkıştırmaya) tabi tutulduğu ve bir granülatın elde edildiği ve daha sonra tablet haline getirildiği - ikincil bir sıkıştırma olduğu bir yöntem olarak anlaşılmaktadır. İlk sıkıştırma sırasında, kütleye hem hidrofilik hem de hidrofobik maddelerin partiküllerinin basınç altında yapışmasını sağlayan kuru yapıştırıcılar (MC, CMC, PEO) eklenir. Nişasta ve talk ile kombinasyon halinde PEO'nun kuru granülasyonu için kanıtlanmış uygunluk. Bir PEO kullanıldığında, kütle zımbalara yapışır.

basmak.(gerçek tabletleme). Basınç altında granüler veya toz halindeki malzemeden tabletler oluşturma işlemidir. Modern ilaç üretiminde tabletleme, özel preslerde - döner tablet makinelerinde (RTM) gerçekleştirilir. Tablet makinelerinde presleme, bir matris ve iki zımbadan oluşan bir pres aleti ile gerçekleştirilir.

RTM'de tabletlemenin teknolojik döngüsü, bir dizi ardışık işlemden oluşur: malzemenin dozlanması, preslenmesi (bir tabletin oluşturulması), çıkarılması ve düşürülmesi. Yukarıdaki işlemlerin tümü, uygun aktüatörler yardımıyla birbiri ardına otomatik olarak gerçekleştirilir.

Doğrudan presleme. Bu, granül olmayan tozların preslenmesi işlemidir. Doğrudan presleme, 3-4 teknolojik adımı ortadan kaldırır ve bu nedenle, tozların ön granülasyonu ile tabletlemeye göre bir avantaja sahiptir. Bununla birlikte, belirgin avantajlara rağmen, doğrudan sıkıştırma yavaş yavaş üretime girmektedir. Bunun nedeni, tablet makinelerinin verimli çalışması için preslenmiş malzemenin optimal teknolojik özelliklere (akışkanlık, sıkıştırılabilirlik, nem içeriği vb.) , potasyum iyodür, sodyum ve amonyum bromür, hekzometilentetramin, bromafor ve büyük miktarda ince fraksiyon içermeyen, yaklaşık olarak aynı parçacık boyutu dağılımına sahip izometrik parçacık şekillerine sahip diğer maddeler. İyi basılmışlar.

hazırlama yöntemlerinden biri tıbbi maddeler doğrudan presleme yönlü kristalizasyondur - özel kristalizasyon koşulları vasıtasıyla belirli bir akışkanlık, sıkıştırılabilirlik ve nem içeriğine sahip kristallerde bir tabletleme maddesinin üretilmesini sağlarlar. Asetilsalisilik asit ve askorbik asit bu yöntemle elde edilir.

Doğrudan preslemenin yaygın kullanımı, granül olmayan tozların akışkanlığını artırarak, kuru ilaç ve yardımcı maddelerin yüksek kalitede karıştırılmasını sağlayarak ve maddelerin ayrılma eğilimini azaltarak sağlanabilir.

tozsuzlaştırma Presten çıkan tabletlerin yüzeyindeki toz fraksiyonlarını çıkarmak için toz sökücüler kullanılır. Tabletler, dönen delikli bir tamburdan geçer ve bir elektrik süpürgesi tarafından emilen tozdan temizlenir.

Sıkıştırılmış tabletler

Sıkıştırılmış tabletler (bundan sonra tek kelimeyle "tabletler" olarak anılacaktır) presleme ile elde edilen katı bir dozaj şeklidir.

Tabletlerin çapı 3 ila 25 mm arasında değişmektedir. 25 mm'den büyük çapa sahip tabletlere briket denir ve özel briket makinelerinde yapılır. En yaygın tabletler 7 ila 14 mm çapındadır.

Çapı 9 mm'den fazla olan tabletlerde, tabletin iki parçaya ayrılmasını kolaylaştıran bir çentik (çentik) uygulanır. Birbirine dik olarak uygulanan iki kesime sahip tabletler kolaylıkla dört eşit parçaya bölünebilir. Bu, esas olarak, aktif maddenin dozajını azaltmanıza izin verdiği için, çocuklar tarafından hap almanın rahatlığı için yapılır.

Tabletlerin yüksekliği, çaplarının %30-40'ı kadar olmalıdır.

Tabletlerin kütlesi oldukça geniş bir aralıkta değişir - 0,05 ila 0,6 g arasında değişir ve esas olarak tıbbi maddenin dozu ile belirlenir.

yardımcı maddeler

Tabletin içerdiği tıbbi maddeler tedavi edici etkisini sağlıyorsa, o zaman yardımcı maddeler ikili bir işlevi yerine getirirler: bir yandan kolayca dozlanabilen ve sıkıştırılabilir bir kütlenin oluşmasına yardımcı olurlar, diğer yandan genellikle parçalanma süresi ile belirlenen gerekli oranda ilaç maddesinin tablet bileşiminden salınmasını sağlarlar. tabletin.

Yardımcı maddelerin toplam miktarı, tıbbi maddelerin kütlesinin %20'sini geçmemelidir. İstisna, tabletlerdeki miktarı standartlaştırılmayan seyrelticilerdir. Normdan sapmalar ilgili özel maddelerde belirtilmiştir.

Özel makalelerde belirtilen bazı durumlar dışında, talk miktarı tabletin en az %3'ü, stearik asit, kalsiyum veya magnezyum stearat en fazla %1, tween-80 tabletin %1'inden fazla olmamalıdır.

Tablet üretiminde kullanılan tüm yardımcı maddeler amaçlarına göre şu gruplara ayrılır: seyrelticiler, parçalayıcılar, kaydırıcı ve yağlayıcı maddeler, yapıştırıcılar ve kaplama yardımcı maddeleri (son grup, özel amaç nedeniyle her zaman tablet üretiminde kullanılmaz) ve işlevleri ayrı bir bölüme ayrılmış ve aşağıda kısaca tartışılmıştır).

tiner- Düşük aktif bileşen içeriğine sahip gerekli tablet preparatları kütlesini elde etmek için tablet kütlelerinin reçetelerine eklenen maddeler. Seyreltici olarak nişasta, pancar şekeri, süt şekeri, glikoz, kalsiyum hidrojen fosfat, magnezyum bikarbonat, magnezyum oksit, kalsiyum sülfat, manitol, sodyum klorür, kaolin, bazik magnezyum karbonat, sorbitol, üre vb.

mayalama maddeleri- sindirim suları ile temas halinde mide veya bağırsaklarda tabletin mekanik olarak parçalanmasını (parçalanmasını) sağlayan bileşiklerdir. Tıbbi maddelerin etkisi, tabletlerin parçalanma zamanına ve doğasına bağlıdır. Böylece tabletin hızlı parçalanması, ilaç maddesinin hızlı bir şekilde salınmasını ve absorpsiyon yüzeyine yüksek oranda difüzyonunu sağlar. Parçalanmayan tabletler mide-bağırsak yolundan neden olmadan geçebilir. terapötik etki. Kötü parçalanma gecikmeye veya azalmaya neden olabilir tedavi edici etki ilaç veya vücutta birikmesi. Bu bağlamda, tablet preparatlarının kalitesini değerlendirmeye yönelik diğer yöntemlerin yanı sıra parçalanma testi, farmakope ve teknik koşullarda özel bir önem kazanmıştır. Yıkıcı etkinin mekanizmasına göre, tüm gevşetici ajanlar üç gruba ayrılabilir.

I. Şişme nedeniyle tabletin yok edilmesi (ultraamilopektin, agar-agar, jelatin, formol jelatin, alginik asit, sodyum aljinat, metilselüloz, sodyum karboksimetilselüloz, vb.).

II. Gaz oluşumu nedeniyle tabletin yok edilmesi - sözde efervesan karışımlar (örneğin, sitrik veya tartarik asit ile sodyum bikarbonat karışımları).

III. Islanabilirliği ve su geçirgenliğini iyileştiren tabletler (yüzey aktif maddeler - örneğin, aralar, köpükler, sodyum lauril sülfat ve ayrıca nişasta).

Planörler ve yağlayıcılar. Akışkanlık ve kayma özelliklerini geliştirmek için tablet kütlesinin bileşimine dahil edilirler. Bu tür maddelerin üç grubu vardır.

I. Granülün hareketliliğini, akışkanlığını artıran maddeler: ince öğütülmüş nişasta, talk, polietilen glikoller, yağı alınmış süt tozu, borik asit, aerosil, alüminyum silikat, sodyum benzoat ve sodyum asetat karışımı.

II. Yapışma önleyici (yapışma önleyici, aslında yağlayıcı): stearik asit, parafin, ceresin, silikon yağlayıcılar vb.

III. Karışık etkili maddeler (akışkanlığı iyileştirir ve yapışkanlığı azaltır): esas olarak kalsiyum, magnezyum, alüminyum stearatlar.

Bağlayıcı (yapıştırma) maddeler granüllerin ve tabletlerin gücünü artırmak için tablet kütlesine eklenir. Hepsinin belirli gereksinimleri karşılaması gerekir; bağlama kabiliyetine sahip olması, tabletlerin parçalanmasını bozmaması, tıbbi maddelerle uyumlu olması ve vücuda kayıtsız kalması, pahalı ve kullanımı zor olmamasıdır.

glikoz(Glucosum) (GFH, Ürün No. 311) - renksiz kristal toz, kokusuz, tatlı tat, suda yüksek oranda çözünür. Glikoz tozu, higroskopiklik, her türlü kimyasal dönüşüme (özellikle fermantasyona) eğilim ve kimyasal reaktivite ile karakterizedir. İyi kapatılmış bir kapta saklayın.

etilselüloz- selüloz etil alkol. Beyaz granül, kokusuz ve tatsız, suda çözünmeyen bir tozdur. Susuz etil veya izopropil alkol içindeki %4-8 etil selüloz çözeltileri, neme duyarlı ilaçlardan (örneğin askorbik veya asetilsalisilik asitten) tabletlerin hazırlanmasında yapıştırıcı olarak kullanılır.

Aljinik asit- amorf toz, kokusuz, ekşi tat. Suda güçlü bir şekilde şişer. Genellikle, suda şişirilmiş aljinik asit tozuna bir ilaç ve diğer eksipiyanlar karışımı eklenir ve karıştırıldıktan sonra granüle edilir.

aljinat sodyum- beyaz veya kahverengimsi sarı toz, kokusuz ve tatsız, suda yavaş çözünür ve yapışkan çözeltiler oluşturur. Yapıştırıcı olarak genellikle %1'lik bir sodyum aljinat çözeltisi kullanılır.

polivinil alkol suda, gliserinde yüksek oranda çözünür ve organik çözücülerde çözünmeyen beyaz amorf bir maddedir. Tipik olarak, yapıştırıcı olarak %5'lik bir polivinil alkol çözeltisi kullanılır.

Beyaz kil(kaolin) - beyaz toz, dokunuşa yağlı, grimsi-sarımsı bir renk tonu ile, suda ve organik çözücülerde çözünmez. Su ile plastik kütleler verebilir.

Magnezyum karbonat temel suda çözünmeyen beyaz hafif bir tozdur. Tablet üretiminde seyreltici olarak ve tozlar için bir baz olarak kullanılır.

Talk magnezyumun saf bir silikatıdır (silisik asit tuzu). Beyaz veya grimsi renkte, kaygan ve dokunulduğunda yağlı en iyi tozdur. Suda veya organik çözücülerde çözünmez. Farmasötik uygulamada tabletleme, drajeleme, serpme hapları, tozlar için bir baz vb. için yaygın olarak kullanılır.

Şu anda, talk kullanımı kayıtsız kalmaması nedeniyle her yerde azalmaktadır.

Modern tablet üretiminde kullanılan yardımcı maddeler, ilaç işletmelerinin üretim yönetmeliklerinde belirtilen reçetelere sıkı sıkıya bağlı kalınarak tabletin bileşimine dahil edilir (yönetmeliğin reçetesi, farmakope reçetesine veya teknik şartnamede verilen reçeteye dayanılarak onaylanır ve onaylanır). farmakope komitesi tarafından

Materyalin tablet haline getirilmesi için hazırlanması, nem içeriğinin, kristal boyutunun, saflığının tablet ürünleri için gereklilikleri karşılamadığı durumlarda tıbbi veya yardımcı maddelerin kurutulması, öğütülmesi veya elenmesinden oluşur.

Günümüzde endüstrinin ürettiği tıbbi ve yardımcı maddelerin kalitesinin giderek artması nedeniyle bu aşama önemini kaybetmektedir.

Karıştırma. Tablet haline getirilmesi amaçlanan tüm maddeler, kuru karıştırma karıştırıcılarında (salınımlı, sirkülasyonlu, tamburlu veya pnömatik) karıştırılır ve daha sonra, sonraki granülasyon için gerekli olan bir yapıştırıcı çözeltisi ile nemlendirildikleri başka bir kaba yüklenir.

Diğer bir yönteme göre ise karıştırma ve ıslatma sigma şeklinde kanatlı (iki veya tek milli) bir mikserde veya bu amaç için yaygın olarak kullanılan bir vidalı mikserde yapılır ve önce kuru tozlar karıştırılır (5-10). dk) ve ardından nemlendirilmiş karışım (15-20 dk) .

Granülasyon

Granülasyon, toz haline getirilmiş bir materyali belirli bir boyuttaki tanelere dönüştürme işlemidir (dolayısıyla "granülasyon" terimi bazen teknolojide bulunur). Tablet karışımının akışkanlığını geliştirmek ve delaminasyonunu önlemek için granülasyon gereklidir. Halihazırda mevcut olan granülasyon yöntemleri aşağıdaki ana tiplere ayrılmıştır: 1) zımbalamalı granülasyon, 2) öğütme granülasyonu; 3) yapısal granülasyon.

Delme granülasyonu.

Karıştırılan ve nemlendirilen kütlenin delikli plakalardan veya güçlü metal ağlardan zorlanarak gerçekleştirilir. Elde edilen granülatın boyutu, plakalardaki deliklerin çapına veya ağ deliklerinin boyutuna bağlıdır.

Bu granülasyon yönteminin gerçekleştirildiği mekanizmalara granülatörler veya ovma makineleri denir (Şekil 39). Farmasötik uygulamada bu tür granülatörlerde nemlendirilmiş kütleyi zorlayarak granül hazırlama yöntemine denir. ıslak granülasyon.

Granülasyon için tablet kütlesinin nemlendirilmesi, bu kütlenin parmaklara yapışmadan kolayca bir yumru halinde birbirine yapışacağı şekilde karıştırma aşamasında gerçekleştirilir. Bu, bir malzemenin delmeye hazır olup olmadığını kontrol etmenin eski ama basit ve yaygın bir yoludur.

Delme ile granülasyon genellikle 0,5-3 mm çapında granüller üretir. Nihai granülat, kurutucularda uygun kalıntı nem içeriğine kadar kurutulur.

Öğütme granülasyonu.

Sürtünme sırasında ıslanan malzemenin granülatörün metal parçaları ile reaksiyona girebildiği durumlarda, zımbalama granülasyonu imkansız hale gelir. Bu durumda, granüle edilecek tozlar, metalik olmayan veya emaye kaplarda iyice karıştırılır ve nemlendirilir ve daha sonra kuru, pütürlü bir kütleye kurutulur. Daha sonra kütle, silindirler veya bir Excelsior değirmeni kullanılarak kaba bir toza (granül) dönüştürülür, ardından tozdan elenir ve tabletlenir. Bu granülasyon yöntemi, oldukça yaygın ıslak granülasyon çeşitlerinden biridir.

Toz karışımının herhangi bir tür ıslanmasının (veya müteakip kurutmasının) anında bozunmaya veya aktivite kaybına yol açabileceği durumlarda gerçekleştirilen başka bir öğütme granülasyonu olasılığı vardır. Böyle bir tehlike ile başlangıç toz malzemeleri iyice karıştırılır ve büyük baskı ince ve düşük akışlı tozdan bile kolayca güçlü briketler oluşturan briketleme makinelerinde preslenir. Briketler daha sonra "Excelsior" merdaneleri veya değirmenleri üzerinde öğütülür ve ortaya çıkan kaba toz, 1-2 mm delikli bir elekten elenir ve tozdan arındırılır.

Farmasötik teknolojisinde granül elde etmenin bu yöntemine denir. kuru granülasyon, veya briketleme.

yapısal granülasyon.

Bu tip granülasyon, nemlendirilmiş malzeme üzerinde yuvarlak ve belirli koşullar altında oldukça düzgün boyutlu granüllerin oluşumuna yol açan böyle bir etki ile karakterize edilir. Şu anda, farmasötik endüstrisinde kullanılan bu tip granülasyon için üç yöntem vardır: tavada granülasyon, sprey granülasyon ve akışkan yataklı granülasyon.

Kaplama kazanında granül elde edilmesi şu şekilde gerçekleştirilir. İlaçlar, seyreltici ve parçalayıcılar paslanmaz çelik bir tavaya doldurulur ve 30 rpm'lik bir tava hızında karıştırılır. Karıştırma işleminden sonra, toz kütlenin yüzeyine düşen ve onunla temas ettiğinde küçük granüller oluşturan kazan açıklığına monte edilen atomizörden su püskürtülür. Daha sonra kazanın dönüş hızı sorunsuz bir şekilde 3 rpm'ye düşürülür, ardından granülleri kurutmak için içine bir ılık hava akımı verilir. Kurutulmuş granüle ince toz şeklinde bir kaydırıcı madde eklenerek teknolojik işlem tamamlanır.

Başka bir yapısal granülasyon yöntemi, sprey kurutma granülasyonudur. Bu yöntemle granül üretiminde, ana teknolojik işlem, bir sprey kurutucuda, yardımcı maddeler ve nemlendiriciden oluşan ve tıbbi maddeler içermeyen bir süspansiyonun püskürtülmesidir.

Teknik olarak en gelişmiş ve umut verici olanı, akışkan yatakta granül elde etmek için önerilen yöntemdir.

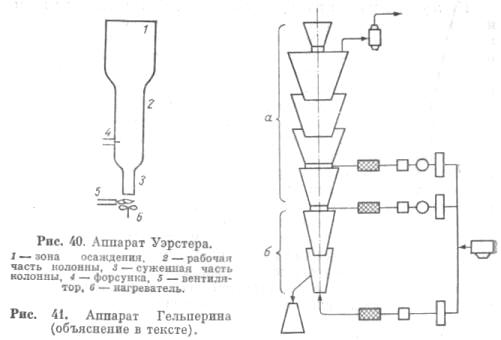

Tablet üretiminde akışkanlaştırma kullanma fikri ilk olarak Warster (1959) tarafından granülleri kaplamak ve üretmek için bir aparat oluşturduğunda önerildi. Warster tarafından önerilen aparat (Şekil 40), altta daraltılmış (çalışan) bir kısmı olan ve üstte genişleyen dikey bir kolondur. Hava, bir fan vasıtasıyla kolona alttan verilir. Fan ile kolonun alt açıklığı arasına, granüllerin kurutulması için gerekli olan hava jetinin sıcaklığını artıran bir ısıtma cihazı yerleştirilmiştir.

Aparattaki granülat, başlangıçta kolona verilen çekirdeklerin, bu durumda şeker parçacıklarının yüzeyine bir granülleştirici çözelti veya süspansiyon uygulanarak oluşturulur. Diğer kayıtsız malzemeler ve tıbbi maddeler de böyle bir çekirdek olarak kullanılır. Çekirdek tıbbi bir maddeyse, yüzeyine granülleştirici bir malzeme uygulanır. Çekirdek kayıtsız bir maddeden oluşuyorsa, tıbbi madde granülleştirici malzemenin bileşimine eklenir ve onunla birlikte çekirdeğin yüzeyine uygulanır. Yöntemler hemen hemen aynıdır ve ilaç maddesinin granül içindeki tam konsantrasyonunun elde edilmesini sağlar.

Akışkanlaştırma tekniğini kullanarak granül elde etmek için başka bir olasılık, tozların doğrudan granülasyonudur.

1693'te N.I. Gelperin ve ark. sıvılaştırılmış bir yatakta ilaç granüllerinin elde edilmesi için boyuta göre eşzamanlı sınıflandırma ile sürekli bir karşı akım yöntemi önerildi (Şekil 41).

Bu yöntemi uygulamak için tasarlanan tesis, iki bölgeden oluşan çok aşamalı bir cihazdır: granülasyonun kendisinin gerçekleştiği üst (a) ve granüllerin kurutulduğu ve içeri girdiği alt (b). Cihaza belirli bir nem oranına sahip hava, aşağıdan ve ayrıca teğet olarak ayrı bölümlere ve yukarıdan - bir tıbbi ürün ve granül haline getirilecek yardımcı maddelerin bir karışımından verilir. Alt kısımdan granül alınır ve gerekirse aparatın ara bölümlerinden daha küçük granüller alınabilir.

Bu nedenle, tesiste, belirli bir boyutta yeterince güçlü granül içeriği yüksek bir ürünün üretilmesini sağlayan, partiküllerin boyuta göre eşzamanlı olarak sınıflandırılmasıyla granülasyon meydana gelir.

Yapısal granülasyon, ıslak ve kurunun aksine, üretilen tabletlerin kalitesini önemli ölçüde artıran ve tıbbi maddenin dozajının doğruluğunu artıran daha düzgün ve yuvarlak granüller elde etmeyi mümkün kılar.

presleme

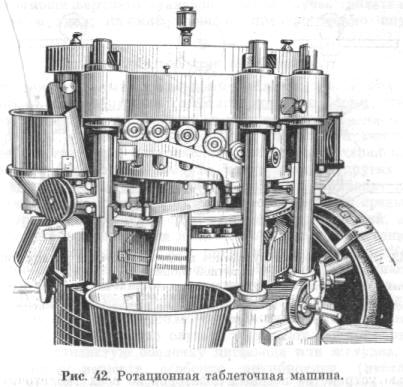

Sıkıştırma, basınç altında granüler veya toz halindeki bir kütleden tabletler oluşturma işlemi olarak tanımlanabilir. Presleme, tipine ve tasarımına bağlı olarak 1000-10.000 kg/cm2 aralığında basınç oluşturan tablet makineleri kullanılarak gerçekleştirilir (Şekil 42).

Tablet makinelerinde tablet elde etme süreci şunlardan oluşur:

1) malzeme dozajı;

2) presleme (tablet oluşumu);

3) tableti matristen dışarı itmek ve alıcıya bırakmak.

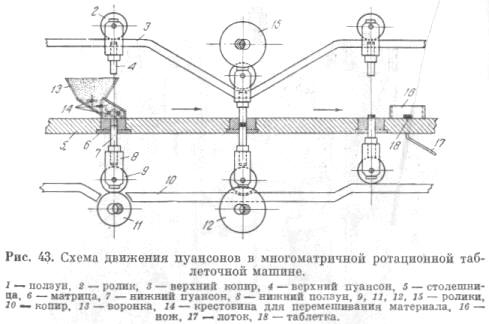

İlaç üretiminde kullanılan tablet makinelerinde yukarıdaki işlemlerin tümü, uygun aktüatörler kullanılarak birbiri ardına otomatik olarak gerçekleştirilir (Şekil 43).

Dozlama işlemi sabit bir kütleye sahip belirli bir miktarda ilaç maddesine sahip tabletler elde etmek için tablet makinesinin matrisini kesin olarak tanımlanmış miktarda sıkıştırılabilir malzeme ile doldurmaya hizmet eder. Dozaj, ağırlık ve hacme göre olabilir. Ağırlığa göre dozlama daha doğrudur, ancak tartım dağıtıcılarının karmaşıklığı nedeniyle, tüm tablet makineleri hacme göre dozlamayı kullanır.

presleme işlemi dozlama işlemini takip eder ve malzemenin üst ve alt olmak üzere iki zımba yardımıyla kapalı bir biçimde (matris) sıkıştırılmasından oluşur. Bu sıkıştırma, tablet makinesinin tipine bağlı olarak, üst zımba (tek taraflı presleme) veya her ikisi (çift taraflı presleme) ile gerçekleştirilebilir. Eksantrik, çift taraflı - döner tablet makinelerinde tek taraflı presleme yapılır.

Sıkıştırma anında tek taraflı presleme ile alt zımba en alt konumda sabit durumdadır; üst zımba indirildiğinde malzeme preslenir.

Çift taraflı presleme ile üst ve alt zımbalar birbirine doğru aynı hızda hareket eder ve tabletin üst ve alt yüzeylerinde muntazam, giderek artan bir basınç oluşturur.

Sıkıştırmanın sonunda tablet kalıptan çıkarılmalıdır. Dikey tablet makinelerinde bu, genellikle tableti kalıp tablası yüzeyine yükselten ve iten bir alt zımba vasıtasıyla yapılır. Üst zımba, alt zımbanın önünde yükselmelidir. Tablet makinelerinin bazı tasarımlarında, üst zımba kullanılarak fırlatma yapılır. Bu durumda tablet aşağı doğru itilir; alt zımba önceden indirilir.

Tabletlerin kaplanması

Tabletlerin kullanımıyla ilgili deneyimlerin gösterdiği gibi, tabletler alındıkları andan itibaren parçalanma veya çözünme ile biten çeşitli olumsuz etkilere maruz kalırlar. gastrointestinal sistem. Bu, paketleme, nakliye, depolama ve kullanım, hava, nem, ışık ve diğer faktörlere maruz kalma sırasında mekanik bir etkidir. Tabletler üzerindeki mekanik etki, bütünlüklerinin ihlaline yol açar, etki çevre kimyasal değişikliklerin meydana gelmesinin nedenidir, bunun sonucu olarak miktarı aktif maddeler ve tabletlerin kendileri kararır veya lekelenir. Ek olarak, bir hap alırken, hastanın bireysel organlarını veya öznel duyumlarını etkilemek genellikle elverişsizdir. Bu nedenle, tabletlerde bulunan bazı tıbbi maddeler (sarcolysin, pentoxyl, dopan, bruneomycin, asetilsalisilik asit vb.), bazı durumlarda mide bulantısına, kusmaya neden olur, yemek borusu veya midenin mukoza zarını tahriş eder. Bir dizi tıbbi madde, özellikle antibiyotikler (nistatin, levorin, triomisin), enzimler (pepsin, pankreatin) ve bazı hormonlar mide suyu ile etkileşime girdiğinde yok edilebilir ve etkisiz hale getirilebilir. Bütün bunlar, tabletlerin yüzeyine onları etkilerinden koruyabilecek kaplamalar uygulama ihtiyacı fikrine yol açtı. dış faktörler ve tıbbi maddelerin sindirim sistemi üzerindeki tahriş edici etkisini ortadan kaldırır.

"Kaplama" teriminin çift anlamı vardır: hem kabuğun kendisine hem de tablete uygulanma sürecine atıfta bulunur. Tabletlerin kabuklarla kaplanması aşağıdaki amaçlara sahiptir:

1) tabletin mekanik etkilerden (darbe, aşınma vb.) korunması;

2) çevresel etkilerden korunma (ışık, nem, oksijen ve havanın karbondioksiti);

3) tablette bulunan tıbbi maddenin hoş olmayan tadı veya kokusunu maskelemek;

4) tabletlerin kirlenme özelliklerine karşı koruma (örn. aktif kömür tabletleri);

5) tablette bulunan tıbbi maddenin asit reaksiyonundan korunması mide suyu;

6) yemek borusu ve mide mukozasının tıbbi maddenin tahriş edici etkisinden korunması;

7) tıbbi maddenin etkisinin gastrointestinal sistemin belirli bir bölümünde lokalizasyonu;

8) mide suyunun ana karakterdeki tıbbi maddelerle nötralize edilmesinde mümkün olan midede sindirim süreçlerinin ihlallerinin önlenmesi;

9) uzama tedavi edici etki maddeler.

Bazen kabuğa boyalar eklenir. Bu, kaplanmış tabletlere daha iyi bir dış görünüş veya içerdikleri tıbbi maddenin terapötik grubunu belirtmek.

Tablet kaplamalar, bileşimlerine ve uygulama yöntemlerine bağlı olarak kaplanmış, film ve pres olarak ayrılır.

Kurutulmuş kaplama(Fransız drajesinden - şeker kabuğu uygulamak) 20. yüzyılın başından beri kullanılan en eski tablet kabuğu türüdür. Bu kabukların temel amacı, tabletleri dış etkilerden korumak, tıbbi maddenin hoş olmayan tat ve kokusunu maskelemek ve tabletlerin görünümünü iyileştirmektir. Bazen kabukların bileşimi, tableti mide suyunun etkilerinden koruyan maddeler içerir. Şu anda, film ve preslenmiş kaplama teknolojisinin hızlı gelişimi nedeniyle, kaplanmış tabletlerin toplam kaplanmış tablet sayısı içindeki oranı giderek azalmaktadır.

Kaplamalı bir kaplama uygulama süreci dört ana aşamadan oluşur: astarlama (zarflama), katmanlama (çalıştırma), öğütme (düzleştirme) ve cilalama. Bu adımlar sırayla gerçekleştirilir.

Muhafazayı uygulamak için peletlenmiş bir kazan (obdüktör) kullanılır.

Kaplanmış kaplama, tabletleri güvenilir bir şekilde korur. mekanik hasar, hava koşullarına karşı direncini arttırır, aerodinamik, tutması kolay bir şekil verir. Bununla birlikte, yeterli mukavemet ve güzel bir görünüm elde etmek için, şeker kabuğunun tekrar tekrar uygulanması gerekir, bu da süreci önemli ölçüde uzatır (tabletlerin boyutuna bağlı olarak 8 ila 60 saat arasında) ve ağırlıkta bir artışa yol açar. tabletlerin neredeyse yarısı kaplanmış tabletler, kaplanmamış tabletin ağırlığının iki katını geçmemelidir). Tabletin şeker şurubu ile uzun süreli teması, bileşimini oluşturan birçok maddeyi (vitaminler, antibiyotikler ve diğer neme dayanıklı maddeler) olumsuz etkiler. Bu gibi durumlarda, tabletleri önce suda çözünmeyen bir kaplama ile korumadan kaplamak pratik olarak imkansızdır.

Film kaplamalar. Film kaplama, yüzeyine uygulanan film oluşturucu bir madde çözeltisinin kurumasından sonra bir tablet üzerinde oluşan ince (0,05-0,02 mm) bir kabuktur.

Çözünürlüklerine bağlı olarak film kaplamalar şu gruplara ayrılır: a) suda çözünür, b) mide suyunda çözünür, c) enterik çözünür, d) çözünmez.

Su bazlı kaplamalar. Tabletlere, mekanik hasarlardan, oksijen ve karbondioksite maruz kalmaktan, tıbbi bir maddenin hoş olmayan bir tadı veya kokusunu maskelemek ve bazen kaplanmış tabletlere parlaklık eklemek için suda çözünür kabuklar uygulanır. Bu kabuklar tabletlerin dağılma süresini artırmaz ve özellikle yüksek bağıl nemde havadaki nemden korumaz.

Sonraki iki gruba (“b” ve “c”) ait kabukların geniş kullanımı ile bağlantılı olarak, suda çözünür kabuklar nispeten nadiren kullanılır.

Mide suyunda çözünür kaplamalar. Asitlerin ve mide suyunun enzimlerinin etkisi altında çözülen, tabletleri atmosferik etkilerden, özellikle nemden korumak için kaplamalar uygulanır. Bu tür filmler (kalınlık 0,06-0,1 mm), neme oldukça güvenilir bir şekilde direnir ve aynı zamanda midede 10-20 dakika içinde parçalanmalarını sağlar. Bu grubun film oluşturucuları, esas olarak amino grupları içeren maddeleri içerir. Bunlar, polimetakrilik asit dimetilaminometil eter, dodesilamin N-ksilosit, glikoz, fruktoz, manitol ve asetilselülozun para-aminobenzoatları, dietil ve benzil aminometilselüloz, hidroksipropilmetilselüloz, aminoasetilselülozun alkil türevleri, vinilirid ve bunların kopolimerleri ve bunların vinilpirid ve bunların alkilpipolimerleri ile vinilpiril türevleridir. vinil klorür, vinil asetat, stiren, bütadien, izopren, akrilik asit esterleri. Tabletler, bu maddelerin organik çözücüler - etil veya izopropil alkol veya aseton içindeki çözeltileri ile kaplanır.

Enterik kaplamalar. Enterik kaplamalar, tabletin içerdiği tıbbi maddeyi mide suyunun asit reaksiyonundan korur, mide mukozasını bazı ilaçların tahriş edici etkisinden korur, tıbbi maddeyi bağırsakta lokalize ederek etkisini bir dereceye kadar uzatır.

Enterik kaplamalar ayrıca yukarıda listelenen kaplamalardan daha belirgin bir nem koruyucu özelliğe sahiptir.

Vücuttaki enterik zarların çözünme süreci, bağırsak suyunda bulunan bir tuzlar, enzimler ve çeşitli salubilize edici maddeler kompleksinin onlar üzerindeki etkisinden kaynaklanmaktadır. Enterik kaplamalar en yaygın film kaplama türüdür.

Enterik kaplamalar için doğal maddeler kullanılır: gomalak, karnauba mumu, kazein, keratin, parafin, ceresin, spermaceti, setil alkol ve ayrıca sentetik ürünler: yağlar ve safra asitleri ile birlikte stearik asit, butil stearat, dekstrin ftalatlar, laktoz , mannitol, sorbitol , polivinil alkol, zein, selüloz asetat monosüksinatlar, metilftalilselüloz. Çoğu zaman, selüloz asetat, mide suyunun etkilerine en dirençli madde olarak kullanılır.

Listelenen film oluşturucular, tabletlere etil alkol, etil asetat, izopropil alkol, aseton, toluen içindeki çözeltiler şeklinde veya bu çözücülerin karışımları halinde uygulanır.

çözünmeyen kaplamalar Bu tip kaplamaların temel amacı, tableti mekanik hasardan ve atmosferik neme maruz kalmaktan korumak, tıbbi maddenin hoş olmayan kokusunu ve tadını ortadan kaldırmak ve etkisini uzatmaktır.

Çözünmeyen filmler, tabletlere etil alkol, aseton, etil asetat, kloroform, toluen, metilen klorür, izopropil alkol içinde bir çözelti olarak uygulanan bazı selüloz eterler, özellikle etil selüloz ve selüloz asetat kullanılarak elde edilir. Kabukların mukavemetini ve elastikiyetini arttırmak için bileşimlerine üretan, üre, sitrik asit, mumlar, hidrojene hint yağı eklenir. Çözünmeyen etil selüloz filmi, selüloz asetatlarından daha güçlü ve daha elastiktir, boyaları daha iyi tutar. Çözünmeyen bir kaplamaya sahip tabletten ilaç maddesinin salınmasına yönelik mekanizma, kabuğun gözeneklerinden difüzyondur.

Film kaplama uygulama yöntemleri. Tabletler üzerine film kaplamaları uygulamanın üç yolu vardır: 1) bir film oluşturucu madde çözeltisine daldırma; 2) bir tavada katmanlama; 3) akışkan yatakta püskürtme.

İlk yöntem, tabletlerin birer birer, ardından diğer tarafın çözeltiye daldırılması esasına dayanır.

Tabletler, saatte 5000-8000 kaplı tablet kapasiteli özel bir makinenin metal delikli sacına vakumla sabitlenir. Bu yöntem oldukça karmaşıktır ve yalnızca viskoz, ancak tabletlere çok yapışkan olmayan çözeltiler uygulamak için uygundur. Yetersiz yüksek performans nedeniyle, nadiren kullanılır.

Bir kaplama tavasında film kaplamaları uygulamak için en yaygın kullanılan yöntem. Ucuzdur, hemen hemen her viskozitedeki çözümler için uygundur ve son derece üretkendir.

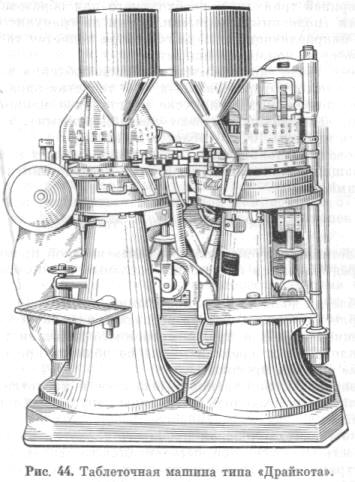

Preslenmiş kaplamalar(bazen kuru kaplamalar olarak anılır). Presleme ile kaplama ilk kez 1954'te Drycot tipi bir tablet makinesi kullanılarak gerçekleştirildi, ancak bu tip bir tablet makinesi için patent İngiliz Noyes tarafından 1895 gibi erken bir tarihte dosyalandı ve 1897'de 8599 No'lu olarak alındı. Drycot tipi tablet makinesi » iki adet 16-delme rotorundan oluşan bir ünitedir (Şekil 44). İlk rotorda, bikonveks tablet çekirdekleri, kaplamanın uygulandığı özel bir taşıma cihazı yardımıyla ikinci rotora aktarılan olağan şekilde preslenir. Presleme ile kaplama şeması aşağıdaki gibidir. İlk olarak, matris boşluğu, kaplamanın alt kısmını (yarısını) oluşturmak için gerekli olan granülatın bir kısmı ile doldurulur. Ardından, üzerine bir kaplamanın uygulandığı birinci rotordan özel kılavuzlar boyunca granüle bir çekirdek tablet beslenir.

Makine, çekirdek tablet olmadan preslenen tabletleri reddetmek için otomatik bir cihaza ve makineyi başlatırken ve durdururken elde edilen tabletlere (kural olarak tabletler gibi standart değildir) sahiptir. Makinenin verimliliği saatte 10.500 tablettir.

Amaçları için preslenmiş kaplamalar düzeltici, hava koşullarına dayanıklı ve enterik çözünürdür.

Tabletler için temel gereksinimler

Farmasötik endüstrisi tarafından üretilen tabletlere aşağıdaki temel teknik gereksinimler uygulanır:

a) tabletler güçlü olmalıdır;

b) tabletler sıvı bir ortamda hızla parçalanmalıdır (uzatılmış salımlı tabletler hariç);

c) ortalama kütleden sapmalar, GPC tarafından izin verilen sınırları aşmamalıdır;

d) Tabletteki tıbbi maddenin dozajı doğru olmalı ve GPC tarafından izin verilen sapma sınırlarını aşmamalıdır.

Kuvvet. Tabletin mekanik gücü, tablet makinesinden dışarı itildiğinde, mağaza içi nakliyede, paketlemede, nakliyede, depolamada ve ayrıca eczaneden verildiğinde ve hasta tarafından kullanıldığında güvenliğini (bütünlüğünü) belirler. Tablet, bu aşamaların etkilerine tam olarak dayanmalıdır. Bütünlüğünün en ufak bir ihlali bile kabul edilemez.

Bu bakımdan belirli sayıda tablet mukavemet kontrolüne tabi tutulur. Tabletlerin mukavemetini belirleme yöntemleri çok çeşitlidir ve aşağıdaki gruplara ayrılabilir: 1) yatay veya mekanik basınç mukavemetinin belirlenmesi dikey pozisyon tabletler; 2) tabletlerin gevrekliği ile mekanik mukavemetin belirlenmesi.

Darbe, elastik geri tepme, darbeli bükülme vb. belirlemek için daha az yaygın yöntemler de vardır.

Tabletlerin gevrekliği, "attritors" veya "friabilators" (İngiliz gevrekliğinden - ufalanan) adı verilen cihazlar kullanılarak belirlenir.

Tabletlerin aşınması normalde %3'ü geçmemelidir.

Maddelerin parçalanması. Parçalanma testi ve güç testi, dünyanın hemen hemen tüm farmakopeleri tarafından kabul edilmektedir. Tipik olarak, tabletlerin parçalanması, su, hidroklorik asit çözeltisi veya suni (ve bazen doğal) mide veya bağırsak suyunda mekanik yıkım veya çözünme hızı ile belirlenir. Parçalanma tayininin gerçekleştirildiği sıvının sıcaklığı 35 ila 40 °C arasında değişir. GPC'ye göre tabletlerin parçalanması 37±2°C sıcaklıktaki suda belirlenir ve kaplanmış tabletler hariç süresi 15 dakika ile sınırlıdır.

Kaplanmış veya preslenmiş kaplamalı tabletler, 37 ° C'lik bir sıcaklıkta 30 dakikadan fazla olmayan bir sürede suda parçalanmalıdır (Uluslararası Farmakope'ye göre, 1 saatten fazla değil).

Film kaplı tabletler de (enterik tabletler hariç) en fazla 30 dakika içinde parçalanmalıdır. Enterik kaplamalı (kaplanmış, film, sıkıştırılmış) tabletler, asidik bir pepsin çözeltisi içinde 2 saat içinde parçalanmamalı ve suyla yıkandıktan sonra, alkali çözelti pankreatin 1 saatten fazla değil.

Tabletlerin in vitro parçalanmasını belirleme yöntemi, bir tabletin in vivo davranışı için nesnel bir kriter olarak alınamaz.

Ortalama kütleden sapmaların belirlenmesi. Bu tanım, tablet makinesinin çalışması sırasında hacimsel dozajın doğruluğunu doğrudan ve dolaylı olarak - tablet içindeki ilaç bileşeninin dozajının doğruluğunu karakterize eder. Belirleme prosedürü, test serisindeki belirli sayıda tabletin (GPC'ye göre 10 tablet) 0.01 g doğrulukla tartılmasından, aritmetik ortalamanın (ortalama ağırlık) bulunmasından ve analiz edilen her tabletin ağırlığındaki sapmaların hesaplanmasından oluşur. ortalama ağırlığın hesaplanan değeri. Kütledeki sapmalar yüzde olarak ifade edilir ve tabletin kütlesine bağlı olarak kesin olarak tanımlanmış sınırlar içinde izin verilir. GPC'ye göre, tek tek tabletlerin kütlesindeki dalgalanmalara izin verilir (kaplanmış tabletler hariç): 0.12 g'dan daha hafif bir tablet için - ± %10 içinde, geri kalanı için - ortalama ağırlıklarının ± %5'i.

Tabletlerdeki tıbbi maddelerin içeriğindeki sapmalar ilgili maddelerde belirtilmiştir. 0.1 g'a kadar tıbbi madde dozu ile, bunlar ± %10, 0.1 g - ± %5'ten fazladır.

Müşterilerimizin konsantre tavsiye ve tavsiyelerimizin benzersizliğini takdir etmeleri ve anlamaları için büyük miktarda teorik bilgi sağlıyoruz..

teorik malzemeler sitede

Yalnızca Roman Cybulsky'nin izniyle kopyalama.

Toz presleme adımları

Presleme süreci şartlı olarak üç aşamaya ayrılmıştır:

ilki sıkıştırmadır (veya ön presleme);

ikincisi, kompakt bir gövdenin oluşumudur;

üçüncüsü, oluşturulan kompakt gövdenin hacimsel sıkıştırılmasıdır.

İlk aşamada - ön presleme - bir dış kuvvetin etkisi, boşlukları birbirine göre hareket eden parçacıklarla doldurarak malzemenin parçacıklarının yakınsamasına ve sıkışmasına katkıda bulunur. Zaten düşük basınçlarda, sızdırmazlık fark edilir hale gelir, çünkü. bu durumda üstesinden gelinecek çabalar önemsizdir.

Temel olarak, uygulanan enerji sürtünmenin üstesinden gelmek için harcanır: parçacıklar arasındaki iç sürtünme ve matris makineleri ile parçacıklar arasındaki dış sürtünme.

İkinci aşamada, presleme basıncı artar, bunun sonucunda malzeme yoğun bir şekilde sıkıştırılır. çeşitli tipler malzemenin daha kompakt bir şekilde paketlenmesini sağlayan boşlukların deformasyonu ve doldurulması. Deformasyon türleri aşağıdaki gibi olabilir:

elastikiyet nedeniyle temas yüzeyini artıran, parçacıkların karşılıklı olarak kamalanmasına yardımcı olan deformasyon;

parçacıkların plastik özelliklerden dolayı şekil değiştirmesine ve birbirine daha yakın oturmasına neden olan deformasyon;

Preslenen malzemenin tahribatı ile karakterize edilen ve malzemenin kırılganlığı ile belirlenen deformasyon, preslenmiş malzemede oluşan gerilmelerin malzemenin akma mukavemetini büyüklük olarak aşması durumunda meydana gelir.

Bu tür bir deformasyon, malzemeyi mekanik olarak daha küçük parçacıklara ayırırken, yüzey enerjisinde önemli bir artış olur, böylece parçacıklar arasında temasların ortaya çıkması için koşullar yaratır.

İkinci aşamada - kompakt bir gövdenin oluşumu - dökme malzemeden yeterli mekanik mukavemete sahip kompakt bir gözenekli gövde oluşturulur.

Üçüncü aşamada - oluşturulmuş kompakt gövdenin hacimsel sıkıştırılması - aynı anda yüksek basınç değerleri, tabletlerin mekanik mukavemeti biraz değişir, partiküllerin ve toz granüllerin hacimsel sıkıştırılmasının, temas yüzeylerinde gözle görülür genişleme olmadan gerçekleştirilmesi muhtemeldir.

Aslında, preslemenin üç aşaması arasında keskin sınırlar yoktur, çünkü ikinci aşamada meydana gelen işlemler birinci ve üçüncü aşamalarda da meydana gelir, bu nedenle, preslemenin her aşamasında, yalnızca bireysel işlemlerin baskın rolü not edilebilir. .

Çalışmalar, presleme sırasında toz parçacıklarının ve granüllerin sıkıştırılmasının doğasının parçacıkların gücüne bağlı olduğunu göstermiştir.

Tabletler üç yöntemle üretilir: doğrudan sıkıştırma, kuru granülasyon, ıslak granülasyon.

doğrudan presleme

Granüler olmayan tozları presleme yöntemine doğrudan presleme denir. Tablet üretimi için teknolojik şemanın rehberliğinde, üretim süreci doğrudan presleme ile üç veya dört teknolojik işlem hariç tutulur.

Tabletleri preslemenin bu yöntemi, aşağıdakiler de dahil olmak üzere çeşitli avantajlara sahiptir:

üretim döngüsü süresi, bir dizi aşamanın ve çeşitli işlemlerin ortadan kaldırılması nedeniyle azalır;

daha az ekipman kullanılır;

üretim alanları azalıyor;

enerji ve işçilik maliyetleri azalır;

termo, neme dayanıklı malzemelerden ve ayrıca uyumsuz maddelerden tablet elde etme olasılığı.

Doğrudan presleme yönteminin dezavantajları şunlardır:

tablet kütlesinin olası delaminasyonu;

az miktarda aktif madde ile presleme yapılırsa, dozajda bir değişiklik mümkündür;

yüksek basınç kullanılmalıdır.

Tabletleme sırasında sıkıştırılabilir maddenin matrise zorla verilmesiyle, listelenen dezavantajların bazıları en aza indirilir.

Bir dizi avantaja rağmen, doğrudan sıkıştırma yöntemi yavaş yavaş seri üretime giriyor, bu da tablet makinelerinin yüksek kaliteli üretken çalışması için preslenmiş malzemenin optimal teknolojik özelliklere sahip olması gerektiği gerçeğiyle açıklanabilir: izodiametrik kristal şekli, iyi akışkanlık (saniyede en az beş ila altı gram), yüksek sıkıştırılabilirlik (mililitrede 0.4-0.5 gramdan az olmamak üzere) ve tablet makinesi kalıplarına düşük yapışma.

Birkaç taneli olmayan toz bu özelliklere sahiptir: asetilsalisilik asit, sodyum klorür, bromürler, potasyum iyodür ve ayrıca yaklaşık olarak aynı granülometrik bileşime sahip eş eksenli (izodiametrik) bir parçacık şekline sahip olan ve kural olarak içermeyen diğer bazı müstahzarlar: çok sayıda ince kesir. %37 gözenekliliğe ve 0,5-1 milimetre partikül boyutuna sahip tozlar, doğrudan preslemeye en iyi şekilde uygundur.

Örneğin, sodyum klorürün yuvarlak şekli, neredeyse sıkıştırmaya uygun değildir ve parçacıkların dikdörtgen şekli, tabletlerin elde edilmesi için kabul edilebilir. Düşük gözenekli ve eş eksenli parçacık şekline sahip fenil salisitat, laktoz ve diğer benzer kaba tozlar gibi müstahzarlar en iyi akışkanlığa sahiptir ve bir ön granülasyon işlemi olmadan sıkıştırılabilirler. Bu müstahzarlar, yeterince iyi sıkıştırılabilirlik ve kütlelerinin basıncı altında huniden eşit olarak akma kabiliyeti, yani kendiliğinden dozlama kabiliyeti ile birleştirilir.

Her şeye rağmen çoğu tıbbi maddeler tablet makinesinin matrisini kendiliğinden dolduramaz, çünkü önemli miktarda, %70'den fazla ince fraksiyon ve ayrıca güçlü parçacıklar arası sürtünmeye neden olan düzensiz parçacık yüzeyleri içerir. Bu durumda, kayan olanlar sınıfına ait akış özelliklerini iyileştiren katkı maddeleri eklenir. Bu yöntem, asetilsalisilik asit, vitaminler, askorbik asit, alkaloidler, fenobarbital, streptosit, fenasetin, sodyum bikarbonat tabletleri üretir.

Burada listelenen özellikler, doğrudan sıkıştırma teknolojisinde kullanılan maddelerin, özellikle de büyük miktarlarının kontrolünü etkiler, çünkü bu durumda tabletlerin kalitesi, doğrudan tabletlenmiş kütlenin teknolojik parametrelerine, sıkıştırılabilirliğine, akışkanlığına ve sıkıştırılabilirliğine bağlı olacaktır. Bileşenin parçacıklarının, tablet kütlesindeki konsantrasyonu ne kadar düşükse, o kadar küçük olması gerektiği deneysel olarak belirlenmiştir. Bileşenlerin parçacık boyutları önemli ölçüde farklılık gösterirse, homojen bir tablet kütlesi elde etmek mümkün olmayacaktır. İki ince tozdan oluşan bir sistemin, bileşenlerden birinin daha büyük parçacıklarına sahip bir sistemden daha kararlı, homojen karışımlar oluşturacağı açıktır. elde etmek için aşağıdaki koşullara uyulması tavsiye edilir. optimal kompozisyonçok bileşenli müstahzarların karışımları:

bireysel bileşenlerin partikül boyutlarının konsantrasyonlarına uygunluğu;

bireysel bileşenlerin maddelerinin yoğunlukları birbirine mümkün olduğunca yakın;

parçacıkların küresel şekline en yakın olanıdır.

Tıbbi madde, doğrudan sıkıştırma işlemi için uygunsa, olağan yardımcı maddelerle tabletlenir. Tıbbi madde, geleneksel eksipiyanların kullanımı ile doğrudan kompresyon için uygun değilse, partiküller üzerinde yeterli bağlayıcı etkiye sahip bu tür yardımcı maddeler kullanılır veya doğrudan kompresyona uygun bir bağlayıcıya sahip tıbbi ürün granülleri kullanılır.

Farmasötik üretimde, tozların granülasyon olmadan tabletlenmesi (doğrudan presleme) aşağıdaki şekillerde gerçekleştirilir:

malzemelerin teknolojik özelliklerini iyileştiren yardımcı maddeler eklerken;

tablet haline getirilmiş malzemenin tabletleme makinesinin hunisinden matris içine zorla beslenme yöntemi;

preslenmiş maddenin yönlü ön kristalizasyonu.

Ön yönlü kristalizasyon yöntemi, preslemeye uygun tıbbi maddelerin üretimi için en karmaşık yöntemlerden biridir, kristalizasyon için belirleyici koşulları seçerek belirli bir nem içeriğine sahip tabletleme maddesinin kristallerinin, sıkıştırılabilirliğin ve akışkanlığın elde edilmesinden oluşur. Sonuç olarak, huniden serbestçe dökülen ve sonuç olarak doğrudan presleme için bir ön koşul olan hacimsel dozlamaya kolayca maruz kalan izodiametrik kristallere sahip kristal bir tıbbi madde elde edilir. Bu yöntem, askorbik ve asetilsalisilik asit tabletlerinin üretimi için kullanılır.

Doğrudan presleme sürecinde, tıbbi maddelerin sıkıştırılabilirliğini arttırmak için, toz karışımına kuru bağlayıcılar eklenir: çoğunlukla mikrokristalin selüloz (MCC) veya polietilen oksit (PEO). Mikrokristalin selüloz, su emme kapasitesi ve ayrı tablet katmanlarının hidrasyonu nedeniyle ilaç salımı süreci üzerinde faydalı bir etkiye sahiptir. MCC kullanıldığında, güçlü, ancak her zaman kolay dağılmayan tabletler yapılır, bu nedenle MCC ile birlikte, tabletlerin dağılmasını iyileştirmek için ulipraamilopektin eklenmesi önerilir.

Mükemmel kuru bağlanma kabiliyeti ve geliştirilmiş süneklik, küçük bir partikül boyutuna sahip olan kopovidon vinilpirolidon kopolimeri ile sağlanır. Sunulan bağlayıcıların analizi, doğrudan sıkıştırma ile tabletlerin üretiminde Kollidon VA 64 fine'nin en iyi bağlama etkilerinden birine sahip olduğunu gösterdi.

Modifiye nişastaların, ilaçlarla kimyasal etkileşime giren ve biyolojik aktivitelerini ve salınımını önemli ölçüde etkileyen doğrudan sıkıştırma için bağlayıcılar olarak kullanılması önerilir.

Tozlar için bir akış geliştirici olarak, genellikle iyi akışkanlığa sahip olan ve tabletlerin mekanik mukavemetini ve parçalanmalarını artıran siklodekstrin tarafından kolaylaştırılan iyi mekanik mukavemete sahip tabletlerin üretimini sağlayan süt şekeri ve granül kalsiyum sülfat kullanılır. .

Maltoz, tek tip bir doldurma hızı sağlar ve hafif higroskopiktir ve doğrudan presleme için önerilir. Ayrıca çapraz bağlı polivinilpirolidon ve laktoz karışımları da kullanılır. Susuz laktoz iyi akışkanlığa sahiptir, doğrudan sıkıştırılabilir ve akışkanlığı azalsa bile ince bir toz halinde öğütülse bile tabletleme özelliklerini kaybetmez. Püskürterek kurutulmuş laktoz, mikro kristallerden oluşur - camsı ve amorf yapı parçacıkları. Laktoz, küresel partiküller ve mikro kristallerin kombinasyonu nedeniyle iyi sıkıştırılabilirliğe sahiptir.

Bazı durumlarda, aerojel (kalsiyum silikat) ve aerosil gibi maddelerin az miktarda eklenmesi nedeniyle karışım preslemeye uygun hale gelir. Örneğin, karışımın akışkanlığını iyileştirmek için eklenen optimal aerosil miktarı %0.05 ila %1'dir.

Teknolojik olarak doğrudan sıkıştırma ile tablet üretimi, tıbbi maddelerin gerekli dozda eksipiyanlarla iyice karıştırılmasından ve ardından tabletleme makinelerinde preslenmesinden oluşur.

Şu anda, tabletleme için tıbbi maddelerin hazırlanmasında granülasyonun ana teknolojik işlem olmaya devam ettiği söylenebilir. Bununla birlikte, açık ekonomik avantajlar nedeniyle, farmasötik üretime giderek daha yaygın bir şekilde doğrudan sıkıştırma getiriliyor ve bu da modern yüksek hızlı, yüksek basınçlı tablet preslerinin ortaya çıkmasıyla kolaylaştırılıyor.

Bazı durumlarda, tabletleme işlemi, gerekli tıbbi ve yardımcı maddeleri içeren peletler kullanılarak gerçekleştirilir.

Tablet makinelerinde tabletlerin (tabletleme) preslenmesi, ortasında 3-25 milimetre çapında silindirik bir delik bulunan çelik bir disk olan iki zımba ve bir matris içeren bir pres aleti ve enine kesiti kullanılarak gerçekleştirilir. deliğin çapı tabletlerin çapına eşittir.

Matrisler, çalışma yüzeyinin - masa üstlerinin karşılık gelen deliklerine sabitlenir. Matrislerin verimini artırmak için iki ve üç slotlu üretilebilirler. Üst ve alt zımbalar, matrisin deliklerine yukarıdan ve aşağıdan giren ve tabletlerin basınç altında preslenmesini sağlayan krom kaplı çelikten yapılmış silindirik çubuklardır (pistonlar). Zımbaların presleme yüzeyleri düz veya içbükeydir (çeşitli eğrilik ve yarıçapta), pürüzsüz veya enine çentikler (oluklar) veya hatta oyulmuş bir yazı ile. Zımbalar prefabrike ve sağlamdır, katı zımbalar ise itici ile tek bir ünitedir.

Mevcut iki tür tablet makinesi vardır:

1) bir dinlenme hunisi ve hareketli bir matris ile;

2) hareketli bir yükleme hunisi ve bir dinlenme matrisi ile.

Birinci tip tablet makinelerine döner, döner veya karusel denir (bir zımba sistemi ile matrisin hareketinin doğasına göre). İkinci tip makinelere krank veya eksantrik (zımbaları çalıştıran mekanizmanın tipine göre) veya vurmalı (bastırma kuvvetinin doğasına göre) denir. Daha basit bir tasarıma sahip eksantrik tablet makineleri daha önce ortaya çıktı.

haplar hakkında sorular

Tablet üretimi ile ilgili tüm soruların cevaplarını www.site kaynağının sayfalarında bulacaksınız.

- Tozlar nasıl doğru şekilde karıştırılır? Tozların özellikle eşit olmayan oranlarda karıştırılması çok karmaşık bir işlemdir. Toz karıştırma kalitesini görsel olarak belirlemek imkansızdır. Herhangi bir toz karıştırıcı satın alırken, web sitemizden bazı toz karıştırma sırlarını bilmelisiniz.

- Bir tablet nasıl kaplanır? Tabletlerin kaplanması - tabletin yüzeyinin koruyucu veya dekoratif bir kabukla kaplanması. Kabuk malzemesini seçiyoruz, pan tablet teknolojisini ve panning kazanlarının çalışma prensiplerini inceliyoruz.

- Tabletlerdeki toz nasıl temizlenir? Tabletlerin preslenmesi sürecinde, üzerlerinde ve ayrıca presin çalışma yüzeyinde bir toz tabakası oluşur. İleride bu toz tabakası tabletlerden çıkarılmazsa sayma ve dolum makinelerinin hatalı çalışmasına yol açar, tozlu tablet güçlü bir kabuk uygulanmasını zorlaştırır. Tabletlerden toz almanın, toz almanın ne demek olduğunu sizlerle paylaşıyoruz..

- Tabletleri briketlerden nasıl ayırt edebilirim? Kare tabletler, oval tabletler, yuvarlak tabletler, tuz tabletleri, kömür tabletleri, logolu tabletler, çamaşır makineleri için tabletler - hangileri tablet ve hangileri zaten briket. Tabletlerin boyutları ve şekilleri.

- Tabletler bir blisterde nasıl paketlenir? Tabletler için en popüler ambalaj türü bir blister ambalajdır. Tabletlerin blister paketi, bir PVC film ve ısıyla kapatılmış bir alüminyum folyo tabakasıdır. İstenilen şekle sahip hücreler sıcaklıkla oluşturulur, doldurulduktan sonra yukarıdan alüminyum folyo ile kapatılır.

Bir tablet, önceden belirlenmiş bir katı formda kesin olarak dozlanmış bir ilaçtır. Üretimleri için birçok teknoloji vardır, ancak en yaygın üçü ıslak granülasyon, doğrudan presleme ve kuru granülasyondur. Farmasötik üretimin modern pratiğinde, yalnızca ilk ve son yöntemler alakalı kalır.

İlaç üretiminde izinler önemli konulardan biridir. Uyuşturucu üretimi, dağıtımı ve ticareti için bir lisans almak için, ruhsatlandırma gerekliliklerini ve ilaç listesini bilmek önemlidir. gerekli belgeler. Bütün bunlar düzenlenir Federal yasa Lisanslama hakkında belirli türler faaliyetleri” ve ayrıca “İlaç faaliyetlerinin ruhsatlandırılmasına ilişkin düzenlemelerin onaylanması üzerine” hükümet kararnamesi. Bu lisans 5 yıla kadar verilir.

Tablet elde etmek için teknolojik süreç, üretilen ilaca, gelecekteki tabletlerin şekline ve diğer yönlere bağlı olarak değişebilir. Genel olarak üç kategoriye ayrılabilir.

presleme

Özel ekipman - egzoz başlıklı dolaplar kullanılarak gerçekleştirilen gelecekteki tabletleri oluşturan malzemelerin çözünmesi ve tartılmasından sonra, başlangıç malzemeleri eleme veya karıştırma aşamasından geçer. Bu aşamada en önemli şey, maddelerin tablet boyunca eşit olarak dağılmasıdır. Tabletleri oluşturan maddeler presleme ile tablet elde etme işlemini sağlayamadığı için bu yöntem modern uygulamada çok nadiren kullanılmaktadır. Ancak oldukça verimli ve ekonomiktir. Ancak bariz avantajlarına rağmen, yalnızca 20'den fazla tablet tipinin üretimi için tipik değildir.

kuru granülasyon

Tozlar gerekli miktarlarda birbirleriyle karıştırıldıktan sonra yapıştırıcı içeren özel bir solüsyonla nemlendirilir. Kurutma aşamasını geçtikten sonra, kütleden, daha sonra büyük granüllerden bir toz halinde işlenen topak bir karışım elde edilir. Bir ilacın hazırlanması suyun varlığını gerektiriyorsa, bir sonraki adım, tablet makinelerinin yardımıyla belirli bir şekle sahip tabletlere daha da ezilen özel briketler kullanarak bu tozdan briketler oluşturmaktır.

ıslak granülasyon

Böyle bir teknolojinin varlığının nedeni, ortaya çıkan karışık madde kütlesinin granülasyonundan sonra, granüllere sahip olacak daha yoğun bir tozun elde edilmesidir. yüksek derece akışkanlık. Tablet üretimi için son iki yöntem özellikle son zamanlarda geçerlidir. İlk yöntem kadar basit ve pahalı değiller, ancak modern ilaçlarla daha alakalılar.

İlaç üretimindeki ekipman, seçilen tablet üretim yöntemine bağlı olarak kullanılır. Bir tartı cihazı zorunludur, bunun hizmet verilebilirliğine bağlı olarak, ilaç almanın diğer tüm süreci bağlıdır. Modern tartım cihazları, bilgileri otomatik bir merkezi kontrol sistemine besleyerek ilaç üretim sürecini tamamen otomatikleştirmeye yardımcı olur.

- presler

- parçalama makineleri,

- gelecekteki tabletin şeklini belirleyen tabletleme makineleri (döner makineler)

- elekler (bazı durumlarda - titreşimli elek)

- kurutma dolabı

- kürek karıştırıcı

Ekipman miktarı büyük ölçüde bu atölyede ne tür ilaçların üretileceğine bağlıdır. Genellikle üretim için farklı tür tabletler, özelliklerini dikkate alan uygun ekipman setleri kullanılabilir. Herhangi bir ekipman seti satın almadan önce, üreticinin iyi geri bildirim, çünkü bu faaliyet alanında oldukça ucuz ve kaliteli ekipman bulmak çok nadirdir.

Atölye, tablet, tıbbi ilaç üretimi için tesisler

Tablet üretimi için bir atölyenin organizasyonu çok önemli bir andır. Sıcaklık rejimini, güneş ışığına maruz kalma, bir deponun mevcudiyeti, üretilen ilacın saklama koşulları, ekipmanın çalışması için yeterli miktarda boş alan vb. Her halükarda, tesisler seçtiğiniz ilacın üretim standartlarını karşılamıyorsa, izin almanız olası değildir.

Farmasötik üretim gerekliliklerinin yanı sıra böyle bir işletmenin çalışanları için gereklilikleri de dikkate almak çok önemlidir, çünkü birçok pozisyon için uygun bir lisans alınması gerekir. İkincisine gelince, burada en tehlikeli nokta ruhsatlardır. İşletmenin faaliyetinin durmaması için geciktirmemek çok önemlidir.